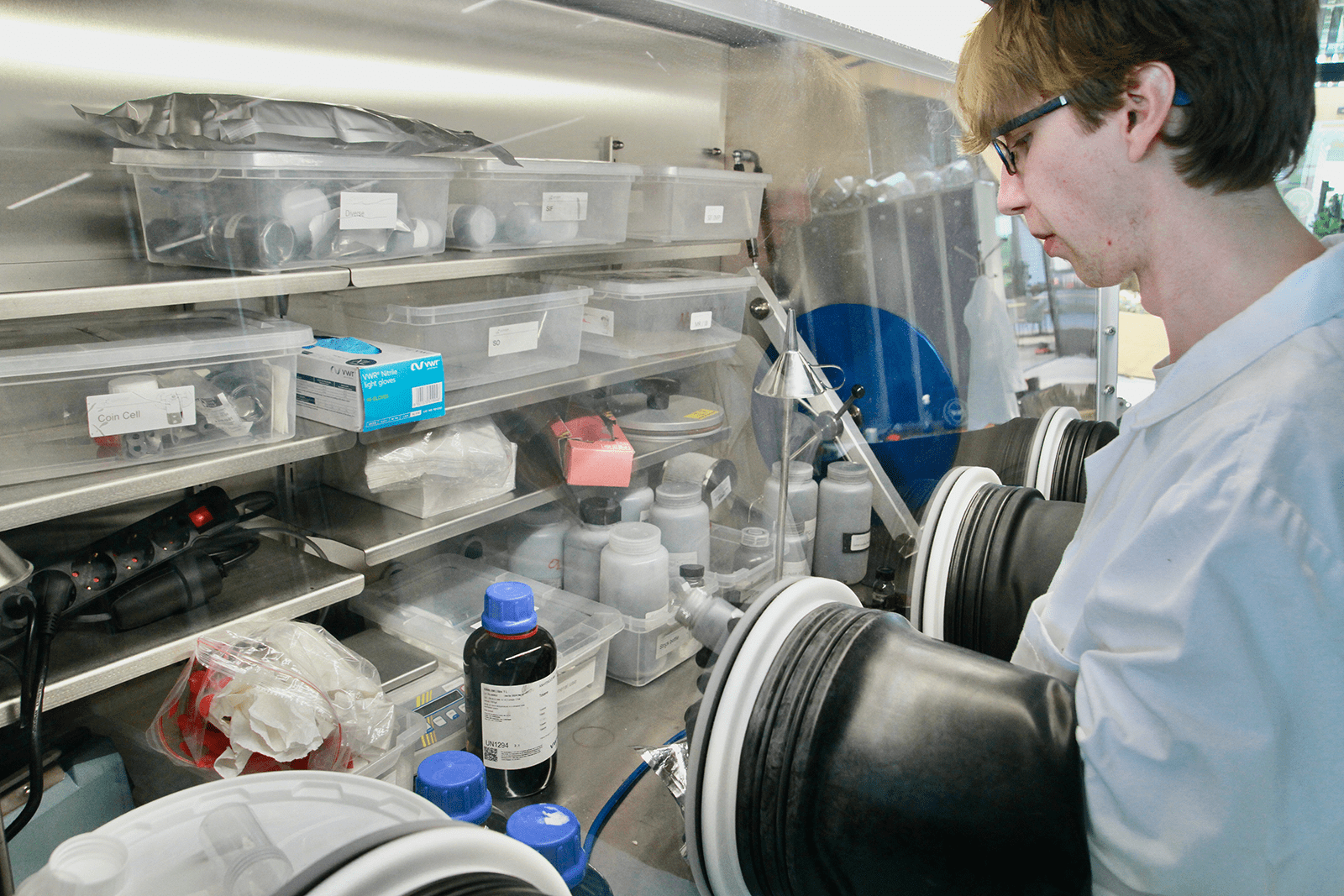

Sander van Utrecht, scientist bij Delft IMP, gebruikt de door Salm en Kipp geleverde MBraun glovebox voor het onder zuurstofloze en vochtvrije condities maken van knoopcelbatterijen, die zijn uitgerust met speciaal gecoate kathode- en/of anodematerialen.

Met de verhuizing in het voorjaar van 2022 naar het naastgelegen NEXT Delft heeft Delft IMP voldoende ruimte om de productie van nanocoatings voor renewables als batterijen, brandstofcellen en elektrolysers op te voeren naar commerciële hoeveelheden. Ook is er meer plek voor de R&D-laboratoria, die inclusief het batterijlab nu een bijna vier zo groot oppervlak bestrijken.

Delft IMP zet volgende stap in productie nanocoatings voor beter werkende batterijen

De winning van sommige grondstoffen voor batterijen vindt plaats onder erbarmelijke werkomstandigheden en heeft een desastreuse invloed op het lokale milieu.

Van YES!Delft Labs naar NEXT Delft: een grote stap voor IMP Delft.

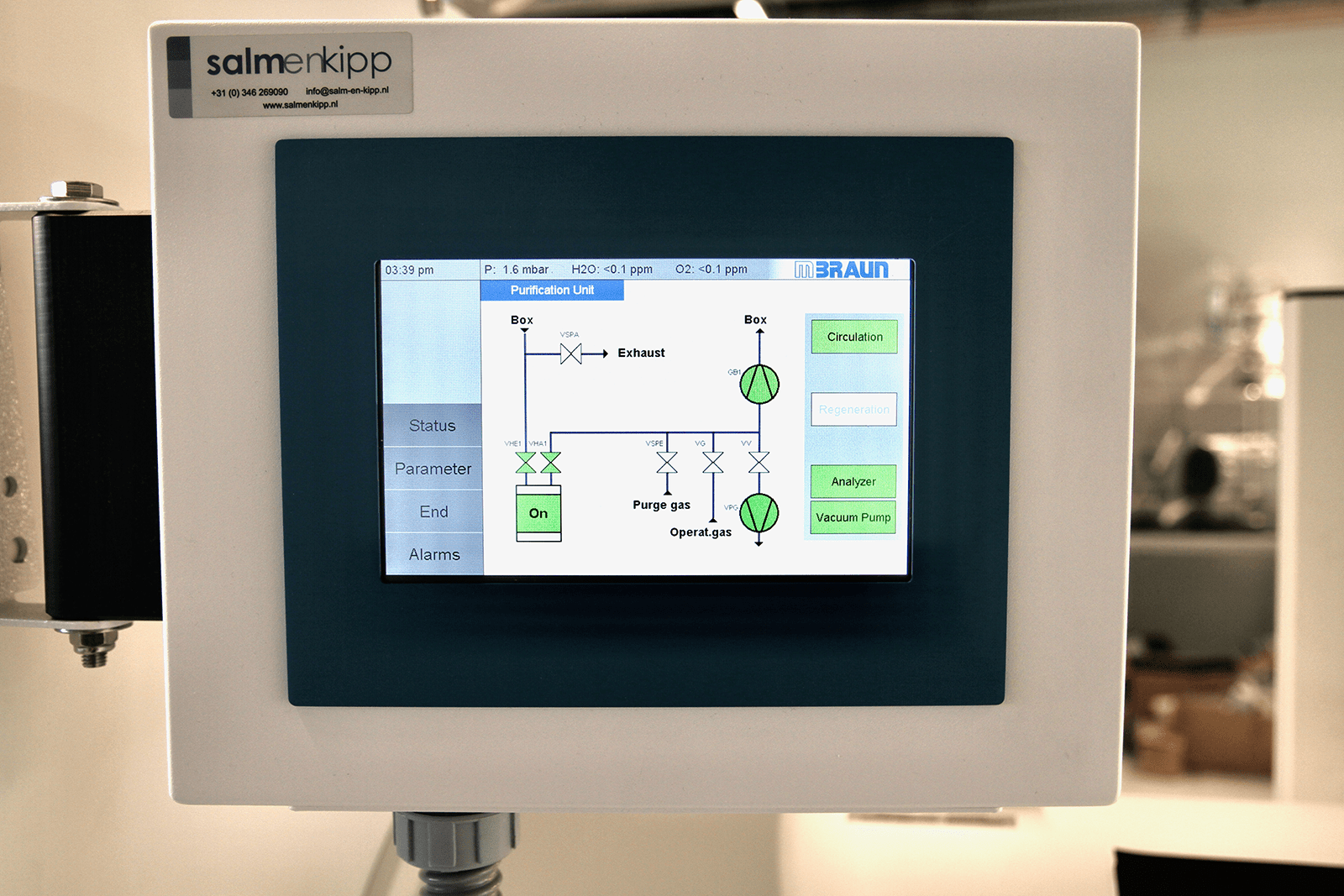

Via het kleurenscherm van de PLC-controller heb je goed zicht op de relevante parameters voor het betrouwbaar functioneren van de glovebox.

Betrouwbaar functioneren van de glovebox is essentieel voor het batterij-onderzoek. Het kleinste beetje zuurstof of vocht is al funest, niet alleen voor je experiment, maar ook voor tal van de materialen die in de glovebox zijn opgeslagen.

Op de oude locatie, waar deze foto is genomen, kon met de grootste reactoren ongeveer 1 kg/uur worden geproduceerd. Dat is op de nieuwe locatie vertienvoudigd tot 10 kg/uur.

In de pneumatische transport reactor worden de deeltjes geblazen door de reactor, die bestaat uit een lange buis in de vorm van een kurkentrekker. Op bepaalde trajecten in de buis komen ze in contact met de componenten, die voor de coating zorgen. Daar zijn doorgaans twee verschillende componenten bij betrokken in twee reactiestappen. Door stap 1 in het begin van de buis te laten plaatsvinden en de tweede stap een eind verderop ben je in staat om een continuproces te bewerkstelligen, waarbij de reactiestappen netjes achter elkaar plaatsvinden. Het mooie aan dit systeem is dat het onder atmosferische condities plaatsvindt, zodat je procestechnisch geen halsbrekende toeren hoeft uit te halen en gebruik kan maken van standaard componenten. Daarbij kan je eenvoudig de reactie naar je hand zetten. Heb je bijvoorbeeld meerdere atomaire lagen nodig voor je coating, dan zorg je met een langere buis voor een langere doorlooptijd. Wil je meer materiaal coaten, dan zorg je voor een dikkere buis. Last but not least heb je door de kurkentrekkervormige constructie ook een relatief kleine footprint, wat een gunstig uitgangspunt is voor verdere opschaling en retrofit in bestaande productielijnen vergemakkelijkt.

Het aanbrengen van zo’n flinterdunne coating op een poederoppervlak is geen sinecure. De methode hiervoor is gebaseerd op de al bijna vijftig jaar geleden uitgevonden techniek voor het gecontroleerd groeien van monolagen op een vast substraat: atomic layer deposition (ALD). Deze technologie kent dankzij de grote bandbreedte wat betreft substraten en coatingmaterialen inmiddels vele toepassingen, met name op vaste substraten. “Bij poeders is het de uitdaging om de oppervlakken van alle deeltjes van zo’n dunne coating te voorzien. Dat kan je batchgewijs aanpakken in een zogenaamde ‘fluidized bed reactor’. Hierbij breng je de deeltjes onder atmosferische condities in een stikstofomgeving in een werveling. Hierdoor kunnen ze perfect mengen en reageren met de chemische precursors die in de gasfase zijn gedispergeerd. Dat werkt op zich prima voor de productie van kleine hoeveelheden voor R&D en productontwikkeling, maar leent zich niet voor industriële opschaling”, vertelt Sander.

Bekijk dit filmpje waarin Roderik Colen vertelt over Delft IMP in de Ex Venture Changemaker Series

Bij het verhuizen van de glovebox van YES!Delft Labs naar NEXT Delft heeft Sander nog wel teruggedacht aan de installatie van de glovebox in september 2021, toen het baterijlab werd ingericht. “Dit lab zat op de derde verdieping van het incubatorgebouw. Omdat het geheel niet in de lift paste heeft Salm en Kipp het glovebox-systeem in twee delen aangeleverd, waarbij het grootste deel –de glovebox zelf– nog maar ternauwernood in de lift paste. Eenmaal boven was het nog een hele klus om hem zorgvuldig van de pallet af te tillen. Daarna zijn de luchtsluizen er met de antechamber en vacuümpomp op aangesloten en is het systeem hermetisch afgesloten en op argon gezet. Bij de recente verhuizing waren we daar beter op voorbereid. Het nieuwe lab is op de begane grond. Bovendien heeft het een extra brede deur, zodat de glovebox zonder moeite op zijn plek kon worden gezet. Alles draait inmiddels weer; de zuurstof- en H2O-waarden zijn als vanouds.”

Het vergt heel wat handigheid om in een glovebox zo’n priegelwerkje als het in elkaar zetten van een knoopcelbatterij tot een goed einde te brengen. “De diameter van zo’n knoopcel is nog minder dan een centimeter en voor de kathode en anode gebruik je maar een paar gram materiaal. De cel bestaat uit wel acht onderdelen, die heel nauwkeurig op elkaar moeten worden geplaatst, alvorens je ze in een batterijpers, die ook in de glovebox staat, tot een luchtdichte constructie maakt. Omdat je met verschillende experimenten bezig bent, moet je relatief vaak materiaal in de glovebox brengen of eruit halen. Dat gaat prima met de grote antechamber, waarbij het ook handig is dat je via het kleurenscherm van de PLC-controller goed zicht hebt op de relevante parameters voor het betrouwbaar functioneren van de glovebox. Betrouwbaar functioneren is essentieel voor ons onderzoek: het kleinste beetje zuurstof of vocht is al funest, niet alleen voor je experiment, maar ook voor tal van de materialen die in de glovebox zijn opgeslagen. Maar eigenlijk wisten we dat al, op basis van ervaringen van de vakgroep ‘Storage of Electrochemical Energy’, die ons met name in de persoon van Frans Ooms heeft geholpen bij het opzetten van het batterijlab”, aldus Sander.

Delft IMP heeft niet te klagen over belangstelling van zowel batterijfabrikanten als de grootverbruikers van batterijen, de autofabrikanten. Dan kan het gaan van feasability studies, waarvoor gramhoeveelheden hoeven te worden geproduceerd, tot productontwikkeling (tot aan 1 kilo) en pilot plant productie (enkele kilo’s). Ook staan inmiddels projecten op stapel voor industriële productie, waarbij het om honderden tot meer dan duizend kilo’s kan gaan.

Op wat voor schaal je ook werkt, je wilt wel weten of je het product krijgt dat je wil maken. En of dat product ook doet wat je verwacht dat die doet. Vanuit chemische kennis kan je beredeneren wat wel en wat niet werkt, maar je moet toch proefondervindelijk aantonen dat het werkt. Met andere woorden: kan je met een op een bepaalde manier gecoat kathode- en/of anodemateriaal tot meerdere laad/ontlaadcycli komen dan met de ongecoate versie, en haal je wellicht ook hogere ladingen? Om dat te onderzoeken, en dan met name in het kader van feasability studies en productontwikkeling, is al in het oude gebouw, YES!Delft Labs, een batterijlab ingericht. Sander van Utrecht heeft daar een door Salm en Kipp geleverde MBraun glovebox ter beschikking. Hierin kan hij onder nauwgezet gecontroleeerde zuurstofloze en vochtvrije condities knoopcelbatterijen met gecoate kathode- en/of anodematerialen samenstellen Deze batterijen kunnen vervolgens buiten de glovebox in een batterijtester worden geplaatst, waar ze een geautomatiseerde testcyclus doorlopen en aan de hand van vooral elektrische metingen de prestaties qua stabiliteit en levensduur kunnen worden geëvalueerd.

Met betrekking tot de opschaling worden op de nieuwe locatie serieuze stappen gezet. Waar in de oude setting met de grootste reactoren ongeveer 1 kg/uur kon worden geproduceerd is dat al vertienvoudigd tot 10 kg/uur. Na de zomer moet er een nog grotere reactor in bedrijf zijn die nog meer aan kan. Dan kom je al aardig richting industriële productie, zeker als je meerdere van die reactoren parallel laat draaien. Tot echte industriële massaproductie voor derden zal het niet komen. Bedrijven kunnen een licentie nemen op de technologie en geleverde reactoren in hun eigen productieprocessen inpassen.

Ruimer lab

Precies werkje

Batterijlab

Opschalen

Gepatenteerd continuproces

Laagje van één atoom dik

Groei

De gepatenteerde pneumatische transport reactor voorziet in een continuproces voor het nanocoaten van deeltjes. De basis hiervoor is gelegd door onderzoek aan de vakgroepen Chemical Engineering en Catalysis Engineering van de TU Delft, wat in 2014 uitmondde in de oprichting van de spin-off Delft IMP. Sinds eind 2018 staat Roderik Colen aan de leiding van het bedrijf.

“Zowel het kathode- als anodemateriaal is opgebouwd uit kleine deeltjes met een doorsnede van enkele micrometers, die ieder voor zich kathodetje of anodetje spelen. Als je je verder verdiept in wat er zich op nanoniveau afspeelt, dan blijkt dat er zich naast de betreffende elektrochemische reacties ook allerlei andere chemische en fysische processen op het oppervlak van zo’n deeltje afspelen, die na verloop van tijd met name de effectiviteit van het ladingstransport en de capaciteit voor energie-opslag verminderen. Dit leidt ertoe dat op den duur de batterij minder capaciteit heeft en steeds vaker moet worden opgeladen. Door het oppervlak van die deeltjes te beschermen met een coating hebben die secundaire processen veel minder impact en kan je dus de levensduur van oplaadbare batterijen aanzienlijk verlengen. Door het in nauwe samenwerking met onze klanten slim kiezen en op elkaar afstemmen van batterij- en coatingmaterialen kan je flinke slagen maken in het ontwikkelen van meer duurzame batterijen”, legt Sander van Utrecht, scientist bij Delft IMP, uit.

Alle hens aan dek dus om enerzijds nieuwe batterijeconcepten te ontwikkelen op basis van andere materialen (bijvoorbeeld organische batterijen), maar ook om de bestaande batterijtechnologie te verbeteren. Bijvoorbeeld door ervoor te zorgen dat batterijen langer meegaan, dat ze meer laad/ontlaadcycli aankunnen.

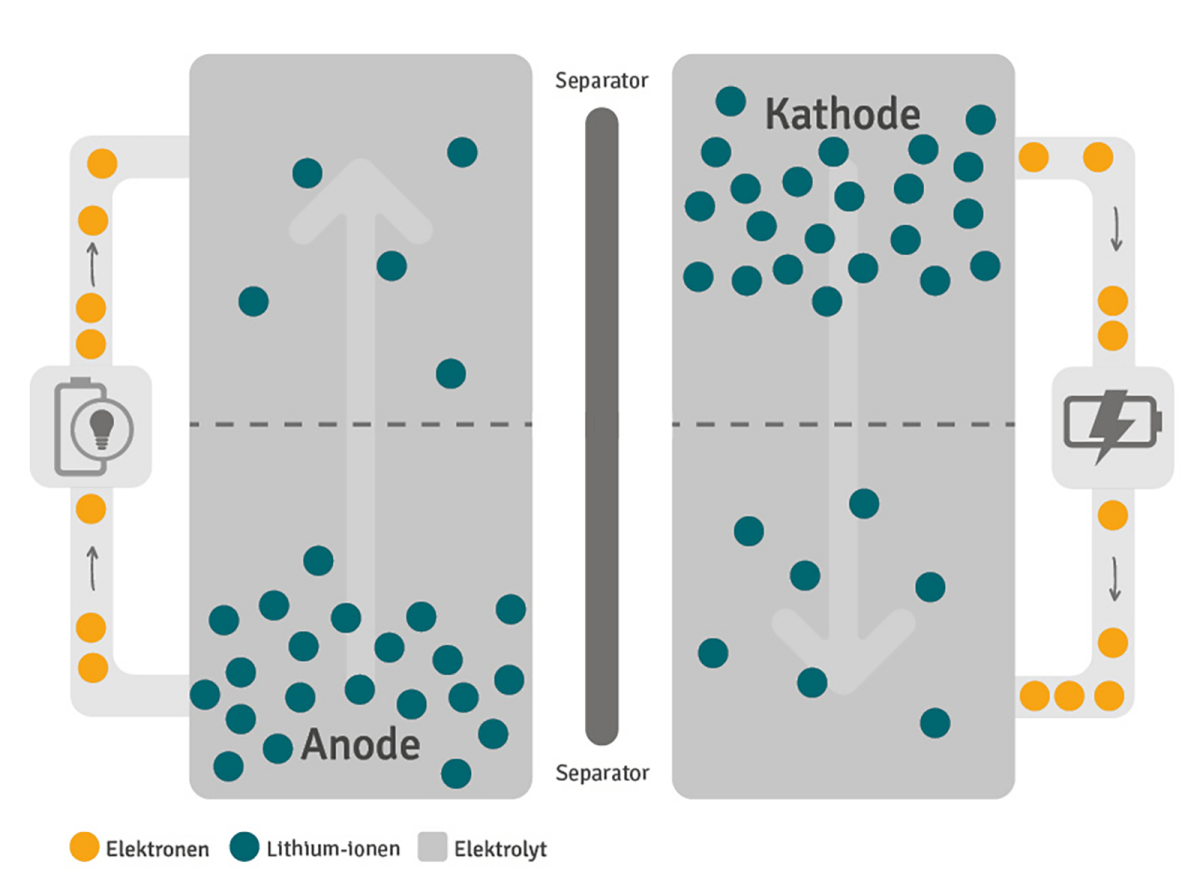

Met het verbeteren van bestaande batterijtechnologie –wat gezien de urgentie van de problematiek momenteel meer soelaas biedt dan de best nog wel langetermijn perspectieven van nieuwe technologieën– is nog heel wat te winnen. Zo kan het coaten van kathode- en/of anodedeeltjes leiden tot 50% meer laad/ontlaadcycli met behoud van capaciteit. Om te begrijpen hoe dat kan duiken we eerst even in de algemene opbouw van een oplaadbare batterij, bijvoorbeeld de bekende Lithium-ion-accu. Deze bestaat uit een hele rits cellen, die zijn opgebouwd uit een kathode van lithium-metaaloxide deeltjes (waarbij je voor het metaal onder meer nikkel, mangaan of kobalt kan invullen) en een anode, die meestal bestaat uit grafietdeeltjes. Tussen de kathode en de anode zit een separator die kortsluiting voorkomt en er feitelijk voor zorgt dat de redoxreactie effectief zijn werk doet. Bij ontladen (dus het onttrekken van stroom uit de accu) geven de lithium-atomen een elektron af aan de negatieve elektrode. Tegelijkertijd beweegt hetzelfde aantal lithium-ionen zich van de negatieve elektrode door de elektrolytlaag en de separator naar de positieve elektrode. De elektronen worden door de positieve elektrode opgenomen dankzij de sterk geïoniseerde overgangsmetaal-ionen. Bij het opladen van de accucellen bewegen de niet geïoniseerde lithium-atomen van de positieve elektrode door de separator terug naar de negatieve elektrode. Hier worden ze tussen grafietmoleculen opgeslagen.

Delft IMP

Salm en Kipp

Nikkel, lithium, mangaan, kobalt. Er gaat geen dag voorbij of ze duiken op in nieuwsberichten over de schaarste aan grondstoffen voor de productie van batterijen en accu’s. Dat heeft vooral te maken met de enorme hausse aan elektrische auto’s, die ieder voor zich minstens een kilo of tien van die materialen nodig hebben voor het accupakket. Verhalen doen de ronde dat bij gebruik van de huidige batterijtechnologie er nog een kleine 300 miljoen elektrische auto’s kunnen worden geproduceerd, wat zou betekenen dat er over een kleine tien jaar geen enkele elektrische auto meer van de band zou rollen. Daarbij begint ook het tij te keren rond de perceptie van de milieu-impact van elektrische auto’s. De winning van sommige grondstoffen voor batterijen vindt plaats onder erbarmelijke werkomstandigheden en heeft een desastreuse invloed op het lokale milieu.