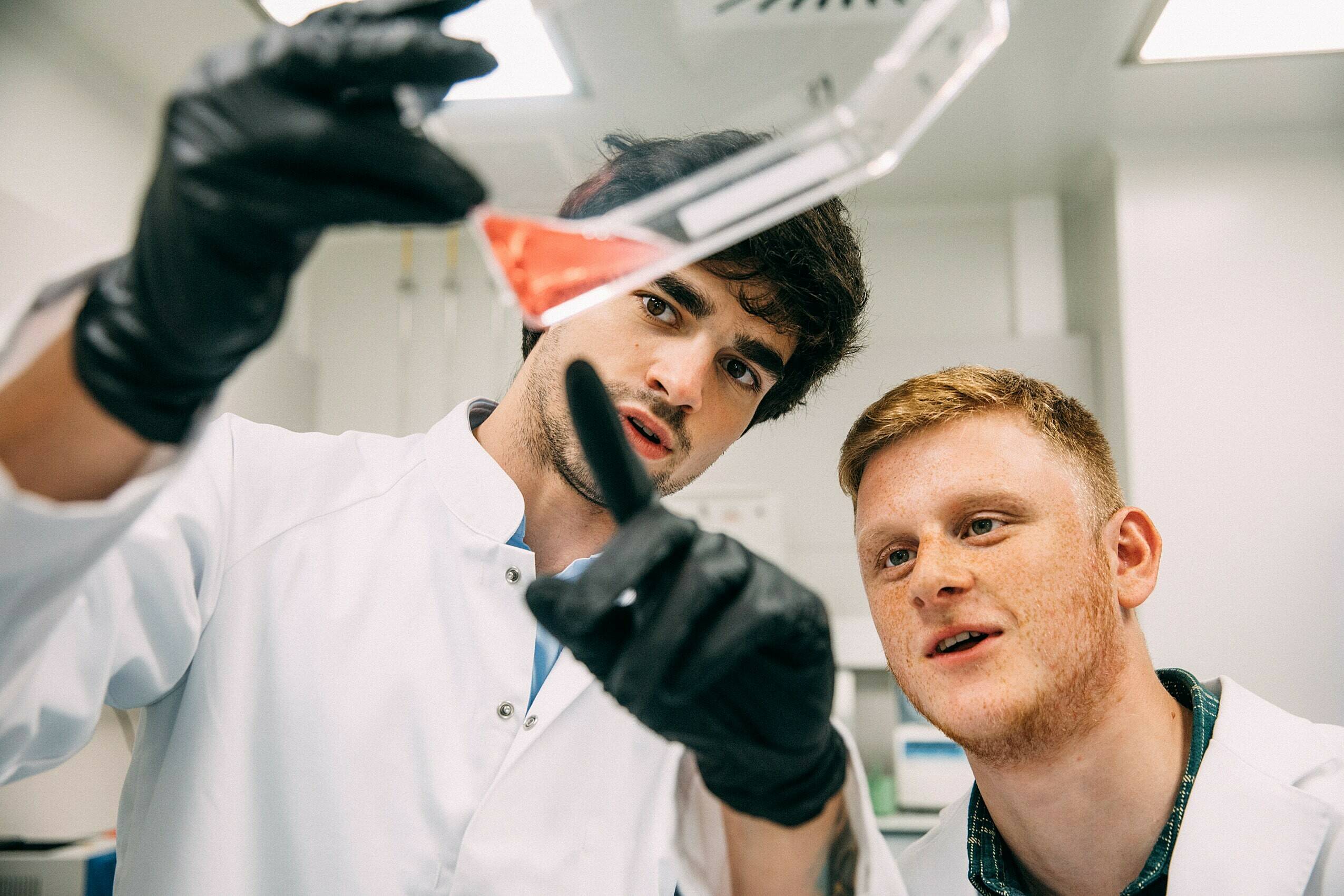

Ruim vijf jaar na de oprichting werken inmiddels meer dan 100 mensen bij Mosa Meat in Maastricht. Dat zijn vooral onderzoekers die in technologiegeoriënteerde projectgroepen de omstandigheden voor het kweken van spier- en vetweefsel tot vleesvervangers in alle facetten, van mediumsamenstelling tot reactorontwerp, optimaliseren. In de loop der tijd is steeds meer energie gestoken in automatisering en opschaling van de bioprocessen, met als meest recente wapenfeit de inrichting van een pilot plant.

Mosa Meat zet grote stappen in opschaling weefselkweek voor productie kweekvlees

Het Bioprocess Team van Mosa Meat werkt momenteel aan de volgende opschalingsfase, met grotere bioreactoren voor het cultiveren van de cellen.

Voor de opslag van het grootkapitaal van Mosa Meat, de geselecteerde cellen die later in bioreactoren worden vermeerderd, wordt gebruik gemaakt van een -150 °C vriezer met stikstof backup van PHC Europe.

Hergebruik

Een groot deel van de researchinspanningen zit hem in het optimaliseren van de voeding voor de verschillende processen. Dat komt in de praktijk neer op het uitvoeren van heel veel experimenten en dito analyses, waarbij je de impact van allerlei varianten test in de verschillende celkweekprocessen. “Dat zijn best langdurige processen. Hoe meer testen je tegelijkertijd kunt doen, hoe meer geautomatiseerd het lab- en analysewerk is en hoe slimmer je bent in het verwerken van de resultaten, des te sneller je je doel bereikt. Door automatisering kan je het aantal experimenten per werknemer verhogen. En dat is wel een must voor ons. We zijn snel gegroeid als bedrijf. De reflex bij snelle groei is meer mensen aannemen. Maar op een zeker moment is nog meer mensen aannemen minder zinvol, alleen al vanwege de extra werkruimte die je daarvoor nodig hebt. Een betere strategie is dan automatiseren en investeren in medium- en high-throughput systemen”, aldus Peter Verstrate.

Voldoende vriescapaciteit

Vooralsnog is er voldoende ruimte in de vriezer voor opslag van de cellen. Zodra de activiteiten voor de pilotproductie op gang zijn gekomen, wordt een aparte -150 °C vriezer voorzien, zodat er naast de R&D-voorraad ook een productievoorraad is.

Voor de pilotopstelling is begin dit jaar begonnen met de inrichting van de tweede fase van het laboratorium. Deze ruimte voldoet aan alle randvoorwaarden voor een dergelijke installatie en is sinds de zomer operationeel met bioreactoren in de range van vooralsnog 10 tot 100 liter. Ook daar is al een flinke efficiencyslag gemaakt in de vorm van zelf ontwikkelde procescontrolesoftware, die automatisch verversen van media mogelijk maakt. Hierdoor kan het kweekproces 24/7 op afstand worden gemonitord en geregeld.

Lees deze blogpost over de opschaling van de productie.

1,6 triljard

De komende jaren vormen volgens Peter Verstrate een kantelpunt wat betreft het aantonen van de kostentechnische en praktische haalbaarheid van grootschalige productie. “Dat is nog niet de situatie dat we dat daadwerkelijk doen, maar dat we bewijzen dat we het kunnen. Dat je aantoont dat de door ons geoptimaliseerde voeding, die bestaat uit ingrediënten die heel goedkoop worden als ze op grote schaal worden geproduceerd, de cellen goed laat groeien. En dat je bewijst dat de fysieke opschaling tot een zeker niveau van, zeg 200 liter, goed werkt.”

Als alles naar wens verloopt kan er in de loop van 2023 een blauwdruk voor een industriële unit worden gemaakt. Die zal overigens qua omvang begrensd zijn tot een bioreactoromvang van enkele duizenden liters. “Er zijn grenzen aan de industriële schaalbaarheid. Als je cellen op grotere schaal wil laten groeien, wordt het leven exponentieel moeilijker, omdat die cellen erg gevoelig zijn voor allerlei veranderingen in hun systeem. Hoe groter het systeem, hoe moeilijker het is om die homogene omstandigheden te borgen. Een nog grotere schaal betekent dan het bouwen van meerdere units.”

Voordat de kweekhamburger in de supermarkt ligt, zullen er heel wat van die productie-units moeten worden gebouwd. “In de mondiale vleesmarkt gaat zo’n $ 1,2 triljard om. Het marktaandeel van gekweekt vlees is nu nog nihil. Marktvorsers schatten dat aandeel over een jaar of vijftien op zo’n 20% in een markt van dan $ 1,6 triljard. Om 1% van die markt met ons kweekvlees te coveren, zouden we dan tot een van de grootste bedrijven van Nederland behoren...”

Opschalen

Wat betreft de vriescapaciteit is de snelle groei gemakkelijker te managen. “Tussen de isolatie van de cellen en het vermeerderen ervan zit een ontkoppelingspunt. Door de cellen te bewaren in een vriezer ben je maximaal flexibel: je haalt ze eruit wanneer je ze nodig hebt. Voor de opslag van ons grootkapitaal gebruiken we een -150 °C vriezer met stikstof backup van PHC Europe. Aanvankelijk bewaarden we de cellen onder vloeibare stikstof, maar dat was voor de onderzoekers vrij omslachtig. Met de -150 °C vriezer is het vries- en opslagproces gecontroleerder en er hoeven minder veiligheidsmaatregelen te worden genomen”, vertelt Peter.

Automatiseren van onderzoek

Ook zal er efficiënter met het medium worden omgesprongen. “In de medisch-farmaceutische wereld is het gebruikelijk om groeimedium te vervangen als bepaalde bestanddelen (bijvoorbeeld glucose) zijn uitgeput. Door alleen bepaalde tekorten aan te vullen en niet alles tegelijk te vervangen, kan je het medium deels hergebruiken. We gaan dus feitelijk van een statische mediatoediening naar een meer dynamische.”

Die spectaculaire kostenreducties hebben deels te maken met rationalisering. “Het basale medium –de vitamines, suikers en aminozuren– die de cellen nodig hebben om te groeien, is een mix van 60 tot 70 ingrediënten. Die zijn doorgaans afkomstig uit de farmaceutische industrie, waar ze volledig traceerbaar met een enorm hoge zuiveringsgraad worden geproduceerd. Dat maakt ze relatief duur. Voor kleinschalig labwerk is dat tot daaraan toe, maar voor onze toekomstige grootschalige processen is dat een onhaalbare kaart. Door de bulkproductie van deze ingrediënten naar food- of zelfs feed-grade te trekken, gaat de kostprijs enorm omlaag.”

Een zelfde verhaal gaat op voor de mix van eiwitten die is ontwikkeld als vervanging van het kalfsserum uit het productieproces van de ‘academische’ hamburgers. “Die mix bevat groeifactoren uit een niet-dierlijke bron, bijvoorbeeld bacteriën, planten of algen. We zien allerlei gespecialiseerde bedrijfjes ontstaan, die dergelijke eiwitten op grote schaal veel goedkoper kunnen produceren. Die willen in de toekomst ook graag een rol spelen als toeleverancier en ontwikkelen dedicated processen voor de bulkproductie van celvoeding. Die kunnen wij dan weer testen in onze systemen.”

Lees hier een peer reviewed artikel in Nature Food waarin gedetailleerd is beschreven hoe de onderzoekers erin zijn geslaagd om zonder gebruik van foetaal runderserum FBS (fetal bovine serum) en zonder enige vorm van genetische modificatie van de cellen spierdifferentiatie te bewerkstelligen.

Rationalisering

De productie van kweekvlees beslaat drie stappen. In de eerste stap wordt een klein stukje spierweefsel uit een koe gehaald, doorgaans via biopsie. Uit dat weefsel worden de juiste cellen, de zogenaamde slapende myoblasten, geselecteerd, die in een volgende stap in een min of meer standaard bioreactorproces sterk worden vermeerderd. Na oogsten van deze cellen worden ze in een ander soort bioreactorsysteem gebracht, waarin ze worden getriggerd om spierweefsel te vormen. In dat proces versmelten de cellen tot meerkernige vezels, de myotubes.

Gepatenteerd

Voor deze laatste stap –de differentiatie– is een nieuw, gepatenteerd reactorprincipe ontwikkeld, dat in essentie een mechanisering/automatisering is van de manier waarop in 2013 handmatig de spiervezeltjes werden geproduceerd. “Om goed te differentiëren moeten de cellen voldoende dicht bij elkaar zitten en moeten ze wat houvast te hebben. Dat hebben we bewerkstelligd door ze in een gelachtige omgeving onder te brengen. Door stukjes gel met de cellen rond een staafvormig profiel te brengen kan er een ringvormige structuur omheen groeien. Dat doen we zo omdat er voor de vorming van spierweefsel een fysieke spanning nodig is. De cellen vormen myotubes, die fuseren weer en vormen zo de klassieke spierstructuur. Door de circulaire structuur houdt het systeem zichzelf onder spanning en trekt zich als het ware rond zo’n staafje. Het systeem kan geautomatiseerd die cellen om dat staafje brengen, zodat er als het ware een streng van heel veel van die circulaire vezeltjes ontstaat. Als zo’n streng is gevormd, wordt die uit de reactor getrokken en losgesneden. Dan heb je een verzameling spiervezeltjes. Een dergelijk principe is relatief gemakkelijk op te schalen tot bijvoorbeeld 10.000 keer in één reactorsysteem, dat je door dat regelmatige patroon van uitsteeksels kunt vergelijken met een spijkerbed”, legt Peter uit.

Drietraps raket

Net als bij de gepatenteerde bioreactor, waaraan de afgelopen jaren al weer verschillende aanpassingen zijn doorgevoerd, geldt ook voor alle andere aspecten in de drietrapstraket dat er continu wordt gewerkt aan verbeteringen. En dat gaat volgens Peter Verstrate nog jarenlang door. “We werken in een zeker qua schaalgrootte compleet onontgonnen gebied. Het moet niet alleen technisch allemaal kloppen, maar ook qua kostprijs. Daarin zetten we momenteel grote stappen. Zo zijn we erin geslaagd om de kostprijs van het medium voor de differentiatiestap van de spier- en vetcellen met een factor 88 respectievelijk 65 te verlagen.”

Goedkopere media

Meters maken

In de acht jaar sinds de spectaculaire presentatie is er fundamenteel gezien niets aan het maakproces van de hamburger veranderd, maar in de uitwerking daarvan is hoegenaamd niets meer hetzelfde. “Toentertijd waren er dingen die we nog niet konden, maar er waren ook dingen die toen konden, maar nu niet meer kunnen”, zegt Peter Verstrate enigszins cryptisch. “Wat nu niet meer kan is dat je een vleesvervanger in de markt zet die wordt gemaakt met het bloed van jonge ongeboren kalfjes. In 2013 bestond de voeding voor de cellen nog voor een flink deel uit dierlijke bestanddelen, waaronder dat kalfsserum. Ook praktisch gezien was dit een onhaalbare kaart, want je kunt helemaal niet zoveel serum bij elkaar verzamelen om al het vlees te maken dat je zou willen”, verduidelijkt hij.

“Ook maakte die eerste proeverij duidelijk dat er nog heel wat ontwikkelwerk in het verschiet lag. De hamburger was wat droog, wat niet verrassend is omdat er helemaal geen vet in zat, dat belangrijk is voor zaken als smaak, textuur en bakgedrag. Daar moesten we dus mee aan de slag. Hetzelfde geldt voor het groeiproces naar een weefsel toe. Op een zeker moment wordt dat door een consument ervaren als vlees. Je bent dus letterlijk bezig met het ontwikkelen van een spierstructuur die op een gegeven moment identiek is aan die van een rondhuppelend beestje om als vlees te worden ervaren. Ook daarin moesten nog stappen worden gezet. Net als voor de automatisering van het maakproces, en –meer generiek– de verlaging van de kostprijs met een factor tienduizend of meer om tot een voor de consumentenmarkt concurrerend product te kunnen komen. Stappen waarvoor in de academische setting niet voldoende capaciteit beschikbaar was, wat leidde tot de oprichting, in 2016, van Mosa Meat. Dat gaf ons mogelijkheden om investeerders aan ons te binden, wat inmiddels tot een kapitaalinjectie van $ 85 miljoen heeft geleid. Hierdoor zijn onze ontwikkelactiviteiten in een enorme stroomversnelling gebracht. Als je kijkt naar het aantal mensuren dat sinds 2010 in de ontwikkeling is gestoken, dan zit 97% daarvan in de afgelopen twee jaren!”

Reactoren met een inhoud van enkele duizenden liters waarmee in een vergaand geautomatiseerd proces voldoende kweekvlees kan worden geproduceerd voor duizenden hamburgers, die dan voor prijzen van enkele tientjes in de restaurantmarkt kunnen worden gezet. Deze stip op de nabije horizon (over meer dan vijf, maar minder dan tien jaar) is nog maar een tussenstap in de missie van Mosa Meat om een commodity te ontwikkelen, die op termijn daadwerkelijk vlees gaat vervangen. Maar is wel al een wereld van verschil met de getallen achter de eerste kweekvleeshamburger ooit, die in 2013 tijdens een persconferentie in Londen werd gebakken (en door enkele uitverkorenen mocht worden geproefd). De kostprijs van dit uit 20.000 handmatig gestapelde ringvormige stukjes spierweefsel bestaande product lag boven de

$ 250.000 en er zat meer dan drie maanden werk in. Dat gold ook voor de andere twee hamburgers die toen zijn gemaakt. De ene is door onder meer de oprichters van Mosa Meat –voedingsdeskundige Peter Verstrate en wetenschapper Mark Post– verorberd; de andere wordt geconserveerd in het Boerhaave museum in Leiden.

Mosa Meat

PHC EUROPE