Maarten Polderdijk, chemisch technoloog bij Argent Energy, is initiator van tal van verbeteringen in de productie van tweede generatie biodiesel uit dierlijke grondstoffen. Dat varieert van het vervangen van fosforzuur door citroenzuur bij bepaalde deelprocessen tot het toepassen van microwave destructie voor het ontsluiten van monsters voor ICP-analyse. Maarten is overigens vanaf 1 december 2021 werkzaam bij Cargill.

Argent Energy in Amsterdam gebruikt dierlijke vetten voor de productie van tweede generatie biobrandstoffen. Naast het hoofdproduct biodiesel levert dat verschillende reststromen op, die met toenemend succes worden verwaard. Stuwende kracht hierachter is chemisch technoloog Maarten Polderdijk, die mede door investeringen in labapparatuur voor een betere analytische grip op de processen heeft gezorgd.

Argent Energy verwaardt reststromen bij productie biodiesel uit dierlijke vetten

De IP-501 schrijft voor om de monsters te verassen en daarna op de ICP te analyseren

SFC-HPLC vervangt GC

Om het verloop van de transesterificatie te volgen, met name hoeveel triglyceridemoleculen er zijn omgezet, maakten de operators aanvankelijk gebruik van TLC. Het aflezen van de aangebrachte stipjes in de loopvloeistof was echter niet nauwkeurig genoeg. Hierop is besloten om dat met de GC te doen. Die methode vergt echter veel voorbereidingstijd in de vorm van standaarden toevoegen en derivatiseren. Samen met de GC-run kom je dan op anderhalf uur voor de analyse van één transesterificatie, terwijl er op een doorsnee dag zes van die batchprocessen lopen. Omdat de GC-bepaling alleen in dagdienst kan worden uitgevoerd is het vaak een achteraf meting, wat niet handig is voor het aansturen van de chemie achter de processen die 24/7 plaatsvinden.

Onlangs is geïnvesteerd in SFC-HPLC. Hiermee kan binnen 15 minuten het percentage biodiesel, vrije vetzuren, mono-, di- en triglycerides en glycerol worden gemeten. Dat kan ook in de nacht door een operator. De handelingen zijn eenvoudig en het instrument integreert automatisch de specifieke pieken. Aan de hand van een chemieprotocol kan de operator dan bepalen hoeveel meer methanol er eventueel moet worden gedoseerd.

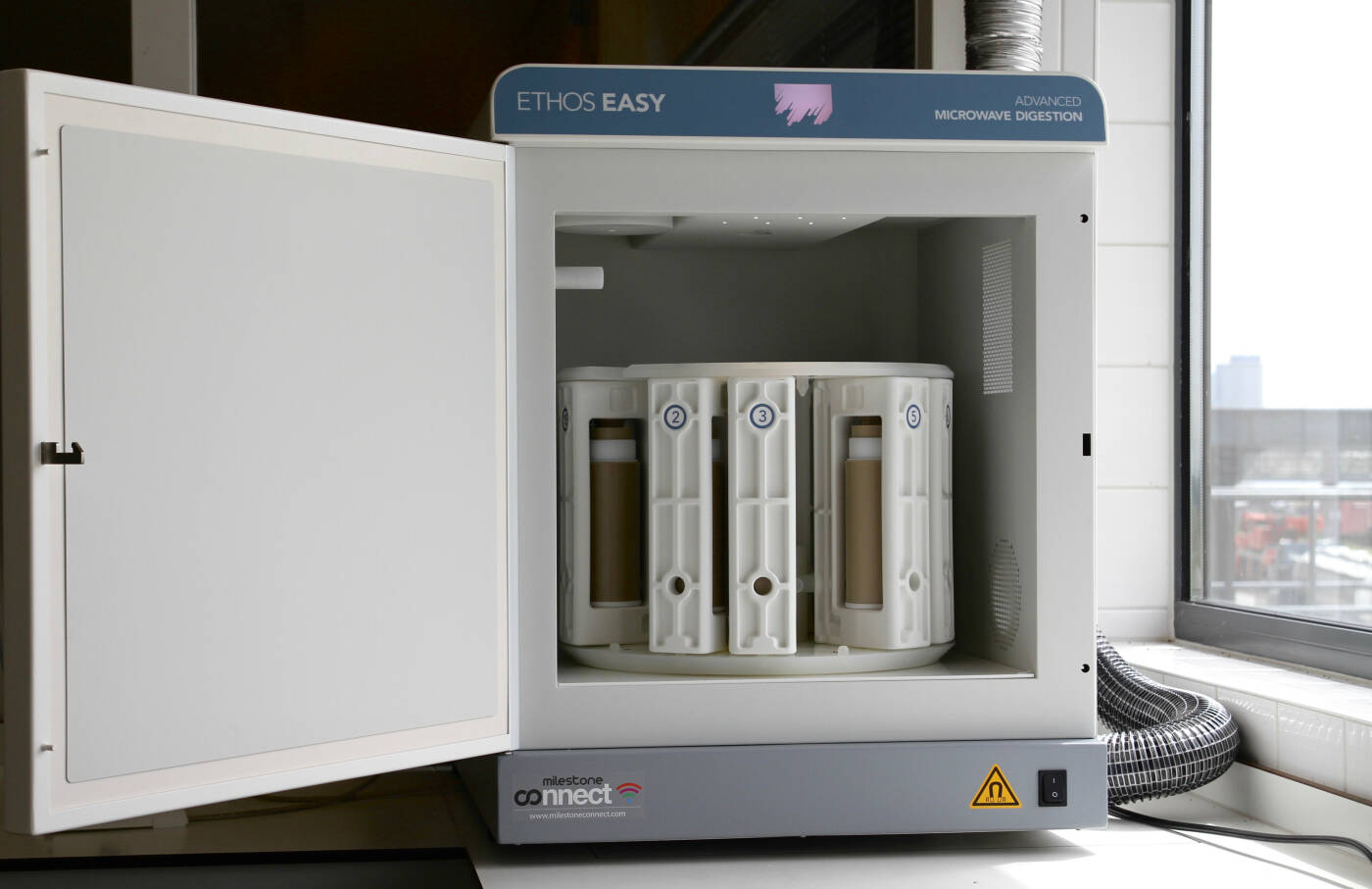

Salm en Kipp levert met het Elga Purelab waterzuiveringssysteem van Veolia en de Milestone microwave een complete oplossing voor het ontsluiten van monsters en maken van verdunningen voor ICP-analyse, hier gedemonstreerd door Mats Admiraal.

Drie van de vier eind- c.q. reactieproducten uit de esterificatie/transesterificatie zijn nu gekoppeld aan een waardevolle toepassing. Uiteraard de biodiesel en de zware fractie voor de marine fuel. Maar ook KOH en H2SO4 waarmee je de fertilizer K2SO4 kan vormen. Alleen voor glycerine, dat kan worden gebruikt in smeermiddelen en crèmes, is nog geen waardevolle bestemming. “Dat heeft er mee te maken dat glycerine nog de categorie-1-status heeft omdat die niet alle processtappen heeft doorlopen. Maar ook daarmee gaan we aan de slag”, aldus Maarten Polderdijk.

Een andere verwaarding die uit de koker komt van de afdeling chemische technologie, waar naast Maarten en zijn collega Mats Admiraal gemiddeld wel drie tot vier HBO- of MBO-stagiaires werken, is de vervanging van fosforzuur door citroenzuur. “We gebruikten fosforzuur voor onze vetbehandeling en de purificatie. Daardoor hadden we in ons afvalwater fosfaten zitten, wat ongunstig is, omdat je daardoor extra kosten voor afvoer van het afvalwater hebt. We hebben eerst op labschaal uitgezocht of we voor deze toepassingen fosforzuur konden vervangen door citroenzuur. Met dit organische zwakke zuur haalden we prima resultaten, die we in een pilot-test op de bestaande vet-treatment en purificatie konden evenaren. Bijkomend voordeel is dat we nu van een afvalstroom een waardestroom hebben gemaakt. Het citroenzuur maakt het water namelijk geschikt als fermentatiewater, voor bijvoorbeeld biomethaanproductie. Sinds juli zijn we dan ook overgestapt op citroenzuur”, vertelt Maarten niet zonder trots.

Voor het meten van de elementen, en zeker te weten dat ze voldoen aan de norm voor marine fuel, is recent een ICP aangeschaft, en niet veel later ook een microwave voor het correct ontsluiten van de monsters. “De IP-501 schrijft voor om de monsters te verassen en daarna op de ICP te analyseren. Maar we vonden met name voor fosfor opvallend lage waardes, wat ons sterkte in het vermoeden dat bepaalde componenten vervliegen met deze manier van monstervoorbewerking. Ik heb daarop contact gezocht met SGS, waar ik na mijn studie analytische chemie heb gewerkt als analist en labcoördinator. Daar zijn de monsters ontsloten met gesloten microwave destructie en daarna gemeten met ICP-OES. Uit die metingen kwamen wel hogere waardes, zeker ook voor fosfor. We hebben derhalve bij Salm en Kipp een Ethos Easy microwave van Milestone aangeschaft. De keuze voor de Milestone lag voor de hand, omdat ik bij SGS met hetzelfde apparaat heb gewerkt en dat ging altijd prima. We hebben nog wel andere microwave-leveranciers benaderd, maar Salm en Kipp kon er als enige ook nog een waterzuiveringsunit –de Elga Purelab van Veolia–voor het maken van de verdunningen bij leveren, zodat we direct een complete oplossing in huis hadden”, zegt Maarten.“Ik heb over dat vervliegen ook contact opgenomen met de NEN-commissie, die op haar beurt weer de ISO heeft benaderd. Inmiddels is er een note toegevoegd aan de norm waarin staat dat met name fosfor voor biobrandstoffen niet geschikt is om in combinatie met verassing te worden bepaald!”

De zware fractie, waarvan zo’n 22 ton per dag wordt geproduceerd, heeft een hoge calorische waarde en is daardoor geschikt als bioheating oil. “Dat kan worden gebruikt voor nieuwe markten, in ons geval biobrandstoffen voor de scheepvaart (marine fuel). We zijn momenteel bezig om het proces te optimaliseren om te kunnen voldoen aan de specificaties voor marine fuels zoals die zijn vastgelegd in de ISO 8217. Middels een speciale filtratie-unit zijn we erin geslaagd om de concentraties aluminium, silicium, vanadium, nikkel, ijzer, natrium, calcium, zink en fosfor naar de vereiste niveaus terug te brengen”, vertelt Maarten.

Ook plastics, met name PE, worden via een slimme kristallisatietussenstap uit de zware fractie gefilterd. “Die zitten vanwege de oormerken van de kadavers in concentraties van 150-250 ppm in het bij ons aangeleverde vet. Dat is op zich geen probleem, maar in ons proces kan dat accumuleren tot soms wel 2.000 ppm. Dergelijke gehaltes heb je liever niet voor je toepassingen, omdat ze kunnen zorgen voor verstoppingen in bijvoorbeeld pompen.”

De gevormde crude biodiesel, die in dit stadium nog een aantal verontreinigingen en sporen methanol, katalysator en glycerine bevat, wordt nagewassen met water en een zwak zuur. Dat is nodig om zepen die worden gevormd door restanten vrije vetzuren met KOH te neutraliseren en weer om te zetten tot vrije vetzuren.

De crude fractie wordt vervolgens gedestilleerd bij 180 °C en absoluut vacuüm. Vacuüm met zepen is een slechte combinatie, omdat die neerslaan op de kolom, waardoor je verstoppingen krijgt. De over de top van de kolom gedestilleerde biodiesel voldoet aan de geldende specificaties uit de NEN 14214 en wordt opgeslagen in het tankenpark.

“Omdat we destilleren hoeven we in principe geen kwaliteitscontroles te doen op ons eindproduct, met uitzondering van één parameter: zwavel, die volgens de norm beneden de 10 ppm moet zijn. Daar kunnen we nog wel een beetje op sturen door verlagen van de temperatuur van de destillatiekolom. Hoe lager de temperatuur, hoe meer zwavel er achterblijft in de zware fractie. Maar hoe lager je destilleert, hoe meer biodiesel er achterblijft in de zware fractie”, aldus Maarten.

De procesinstallatie in Amsterdam is goed voor de batchgewijze productie van zo’n 350 ton dieselolie per dag, wat neerkomt op 120.000 ton per jaar. Per batch wordt een kleine 90 ton feedstockmateriaal ingenomen met de voor de biodiesel interessante vrije vetzuren en mono-, di- en triglycerides. Wanneer het vet de batch ingaat is het gehalte aan vrije vetzuren rond de 18 tot 22%. Dat percentage wordt verkregen op basis van het blenden van de ladingen die door de tankwagens worden aangevoerd. Analisten stellen een monster samen uit een bodem-, midden- en topmonster van de lading en meten het gehalte aan vrije vetzuren. Op basis daarvan wordt de lading in één van de feedstock-tanks in het tankerpark verpompt. Door dit slim te doen kom je op het percentagebereik waarvoor het proces is geoptimaliseerd.

In de eerste stap vindt de esterificatie plaats van de vrije vetzuren tot vetzuurmethylesters, de feitelijke biodiesel, met ketenlengtes tussen C16 en C22. Dit gebeurt met methanol (reactant) en zwavelzuur (katalysator). Na roeren zakken tijdens de settlingtijd het in de reactie gevormde water en het zwavelzuur naar de bodem en krijg je een scheiding tussen de olielaag (de biodiesel) en de waterlaag. De waterfractie wordt afgelaten naar de side-line. De verestering, die een evenwichtsreactie is, wordt in twee stappen uitgevoerd: eerst van maximaal 22% naar 5% en vervolgens, waarbij opnieuw katalysator en reactant wordt toegevoegd, van 5% naar minimaal 2,5%.

Na de esterificatie wordt de olie verpompt naar de transesterificatietank. Daar wordt weer methanol toegevoegd als reactant en kaliumhydroxide als katalysator. Vervolgens worden de mono-, di- en triglycerides (met 70% verreweg het grootste bestanddeel) omgezet tot biodiesel en glycerol (bijproduct). De glycerol is zwaarder, dus die zakt tijdens de settlingtijd met KOH naar beneden. Je krijgt dus een basische glycerine die wordt afgelaten naar de side-line.

Waar eerste generatie biobrandstoffen worden gewonnen uit gewassen die ook geschikt zijn voor voedsel en in die hoedanigheid concurrerend zijn voor de mondiale voedselvoorziening, is de tweede generatie biobrandstoffen afkomstig uit afvalstoffen die niet geschikt zijn voor voedsel. Om gebruik van dergelijke biobrandstoffen te stimuleren kunnen deze volgens de regeling Energievervoer dubbel worden geteld bij het verplichte bijmengpercentage in fossiele brandstoffen. In Europa is afgesproken om in 2030 minimaal 14% hernieuwbare energie in het vervoer te gebruiken, wat er op neerkomt dat dan 14% van de brandstof die bij tankstations wordt verkocht afkomstig moet zijn uit hernieuwbare bronnen. Gebruik je hiervoor tweede generatie biobrandstoffen, dan kan je die dubbel meetellen en zijn de verplichte bijmengpercentages dus gehalveerd.

“Onze biodiesel is daarbij nog extra duurzaam, omdat we vetten gebruiken van dieren die tot voor zo’n tien jaar geleden in verbrandingsovens moesten worden vernietigd en niet voor andere doeleinden mochten worden gebruikt. Dit zogenaamde categorie 1-materiaal is in de regel afkomstig van kadavers van zieke runderen of varkens, die een risico vormen voor de volksgezondheid omdat ze mogelijk besmet zijn met BSE of TSE. De Europese verordening Dierlijke Producten beschrijft de specifieke eisen die worden gesteld aan verwijdering, verstoking, verwerking en gebruik van dit materiaal. Zo mag één van onze toeleveranciers als enige in Nederland categorie-1-materiaal verwerken. Dat gebeurt door sterilisatie bij meer dan 133 °C onder een druk van 3 bar gedurende minstens 20 minuten. Het geëxtraheerde vet uit dit proces wordt vervolgens in tankwagens bij ons aangeleverd”, vertelt chemisch technoloog Maarten Polderdijk. “Ofschoon de vetten steriel worden gemaakt en je dan mag verwachten dat daarin geen potentiële ziekteverwekkers meer zitten, moeten wij om alle risico uit te sluiten ook nog aan bepaalde procesparameters en specificaties voldoen. Dat geeft wel de nodige uitdagingen!”

Nog een te gaan

Met de door Salm en Kipp geleverde Ethos Easy microwave van Milestone worden monsters voor ICP-analyse beter ontsloten dan met de volgens IP-501 voorgeschreven verassing.

Citroenzuur

Beter met de microwave

Marine fuel

Gedestilleerd en klaar

Om de beurt

Met de recent aangeschafte ICP en SFC-HPLC heeft Argent Energy meer analytische grip op de processen.

Dubbel voordeel

‘Put a tiger in your tank’. Met deze slogan tuigde Esso meer dan een halve eeuw geleden een uiterst succesvolle reclamecampagne op voor zijn benzine, die meer ‘power’ zou leveren dan die van de concurrenten. Geen enkele automobilist zal in die tijd op de gedachte zijn gekomen dat er daadwerkelijk een stukje van de tijger in de benzine zit. Tegenwoordig is het helemaal niet meer zo vreemd dat er in brandstoffen componenten zitten die zijn gemaakt uit dierlijke grondstoffen. Dat is zeker het geval voor de tweede generatie biobrandstoffen, die uit dierlijke vetten worden geproduceerd bij het Amsterdamse Argent Energy, dat tot de overname door de Engelse Argent Energy Group in 2018 bekend stond onder de naam Biodiesel Amsterdam.