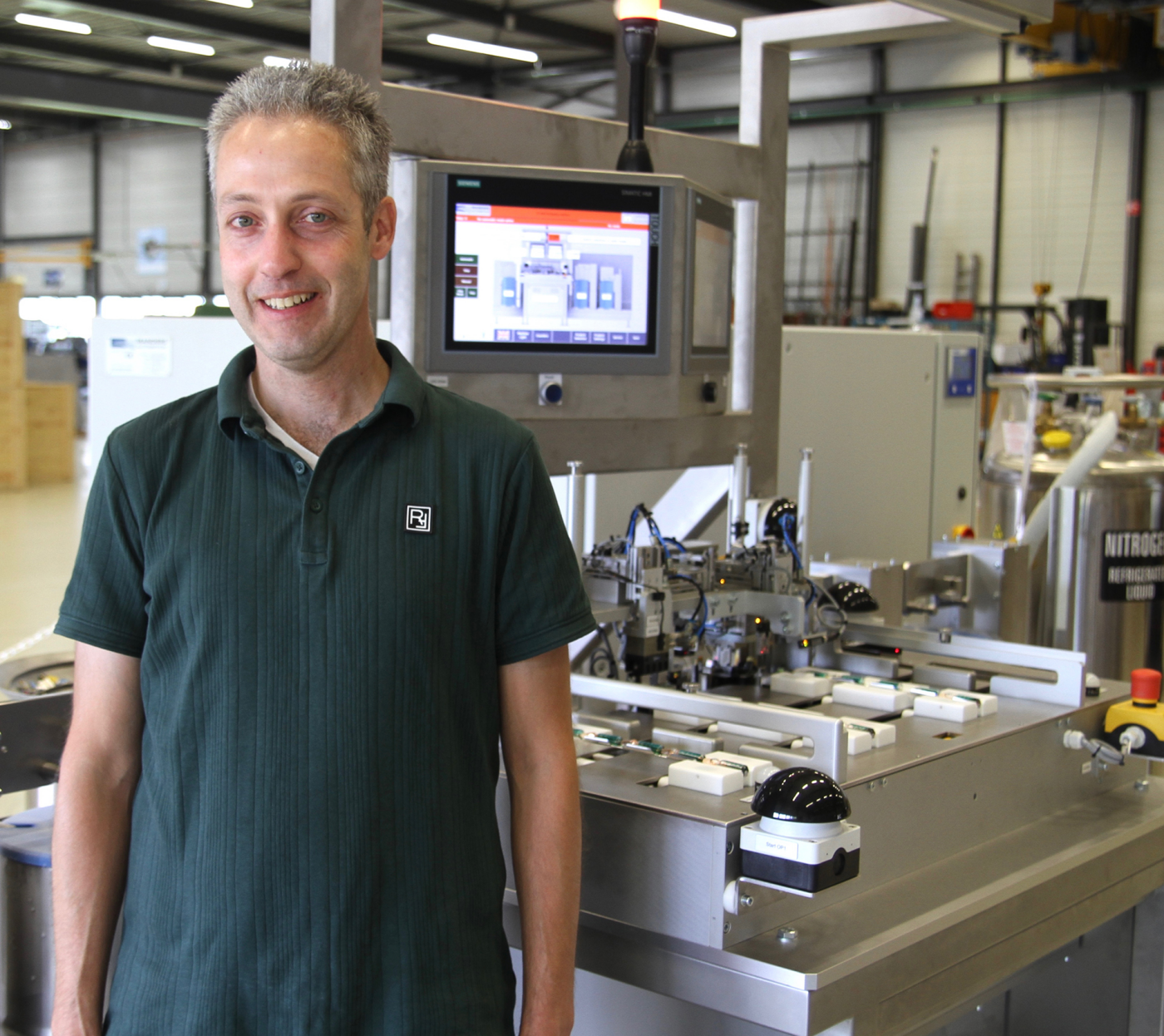

Mark Pubben, project manager bij Manders Automation, tijdens de testfase van een speciaalmachine voor het reclippen van onder stikstof bewaarde strips met ampullen.

Speciaalmachinebouwer Manders Automation en Cryo Solutions hebben elkaar gevonden in een uniek project. De combinatie van elkaars expertise heeft geresulteerd in een machine die het reclippen van onder stikstof bewaarde strips met ampullen automatiseert. De automatisering betreft niet alleen de mechanische handelingen, maar ook het vullen van de dewarvaten, dat is afgestemd op het reclipping proces.

Machine voor veilig reclippen van cryogeen bevroren strips

Bekijk de bedrijfsflim van Manders Automation

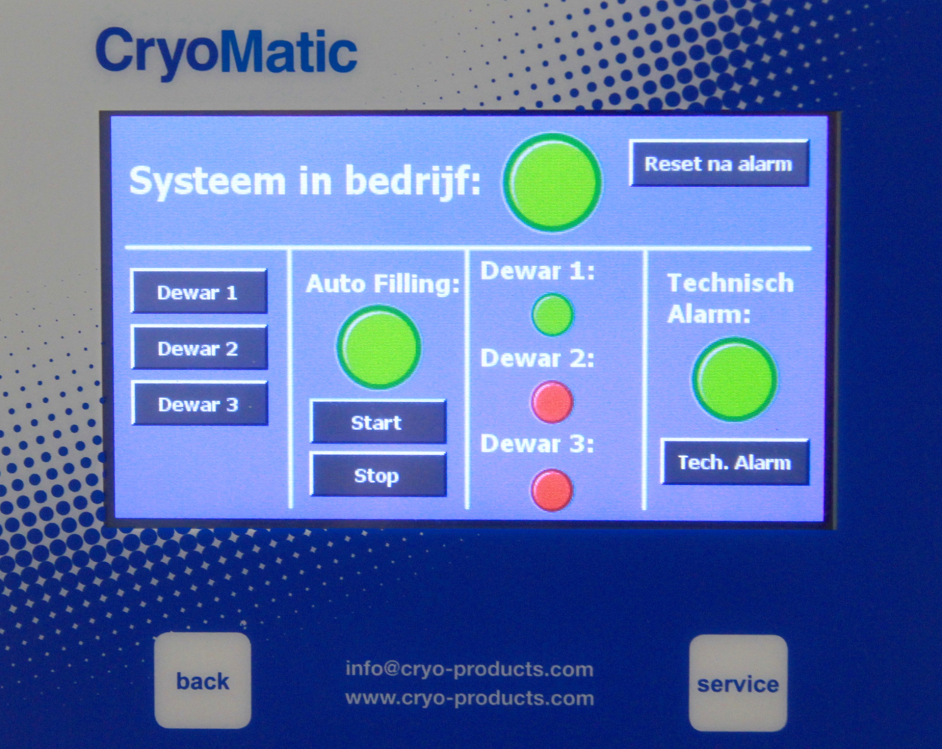

HMI van de cryobesturing.

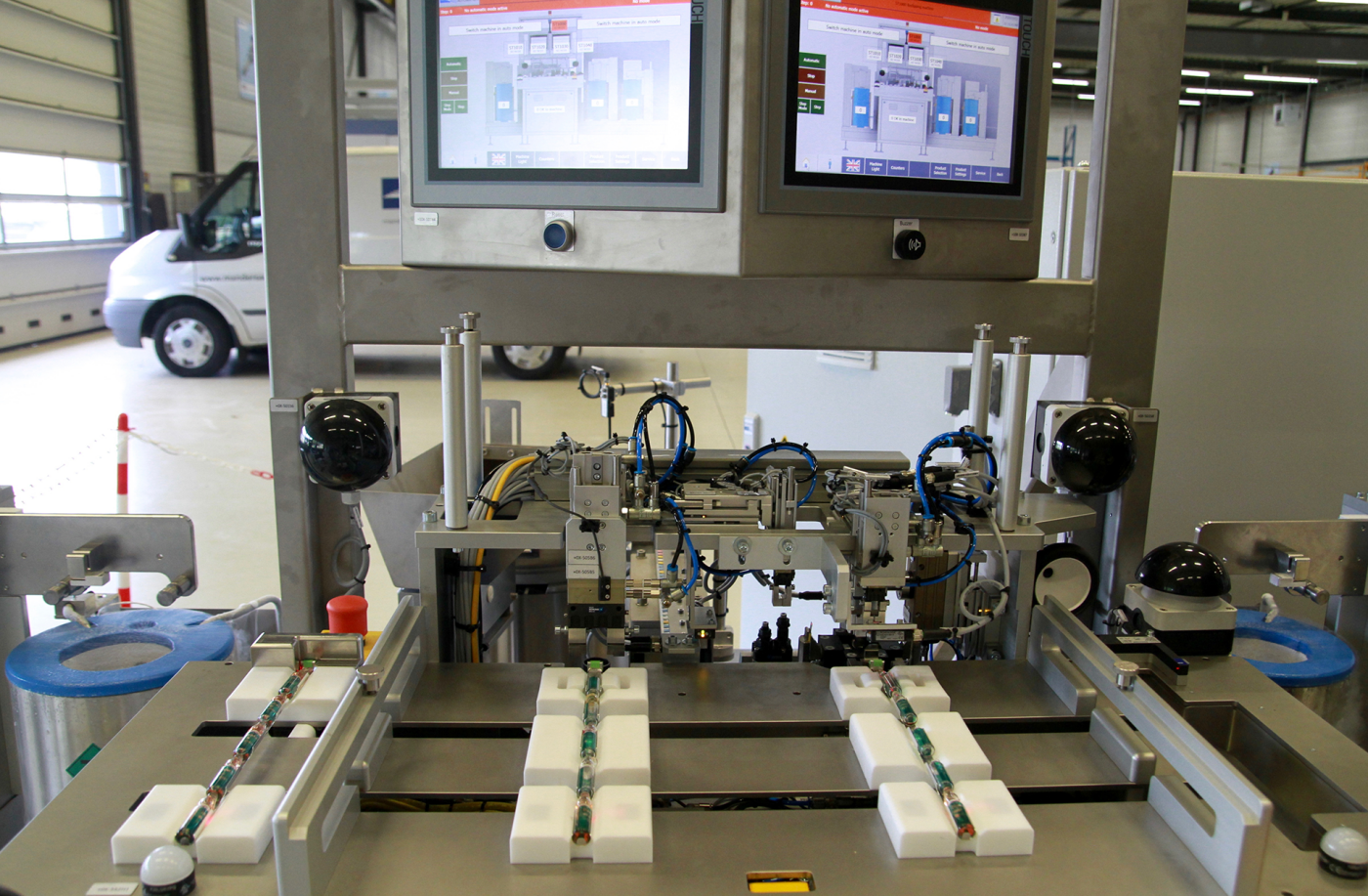

Beide operators hebben zicht op een eigen HMI.

Manders Automation in life sciences

De in Venray gevestigde speciaalmachinebouwer Manders Automation maakt machines op maat die voldoen aan de specifieke eisen en wensen van de klant. Dat kan een stand-alone machine zijn, maar ook een volledig geautomatiseerde productielijn. Het bedrijf heeft hiervoor alle benodigde expertise in eigen huis: van 3D-CAD ontwerp, mechanische en elektrische engineering en software-ontwikkeling tot het zelf maken en bewerken van onderdelen, montage en testen van de machine.

Manders Automation, dat 60 medewerkers telt, is al sinds de oprichting in 1984 vooral actief voor opdrachtgevers in de auto-industrie. Sinds enkele jaren wordt de focus bewust verbreed met installaties voor andere markten. Manders ziet bijvoorbeeld veel potentieel in de bouwbranche en werkt daarom momenteel aan een installatie voor het automatisch bekleden van prefab gevelwanden met steenstrips. Daarnaast is er perspectief in de life sciences, waaronder de farmaceutische industrie. Na eerder gerealiseerde, meer seriematige projecten op het gebied van verpakkingen is de speciaalmachine voor het reclippen het eerste grote project voor deze sector.

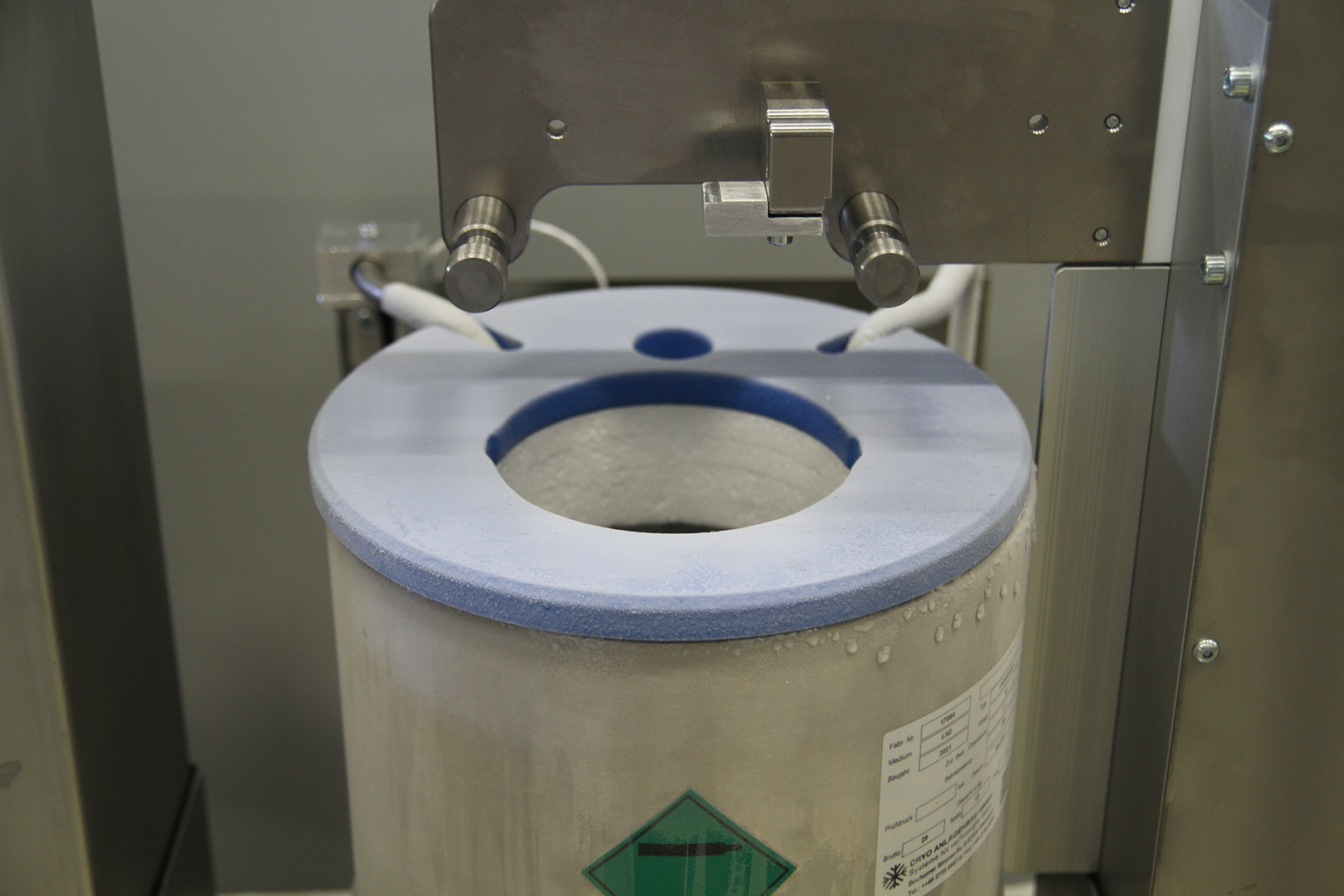

Naast de vulpijp en sensorbuizen voor het cryovulproces moet er in het dewarvat plek zijn voor het mechaniek van de machine, die de canister op en neer beweegt. Ook het deksel moest vanwege die extra functionaliteiten op maat worden gemaakt.

De twee dewarvaten voor de uitgaande strips.

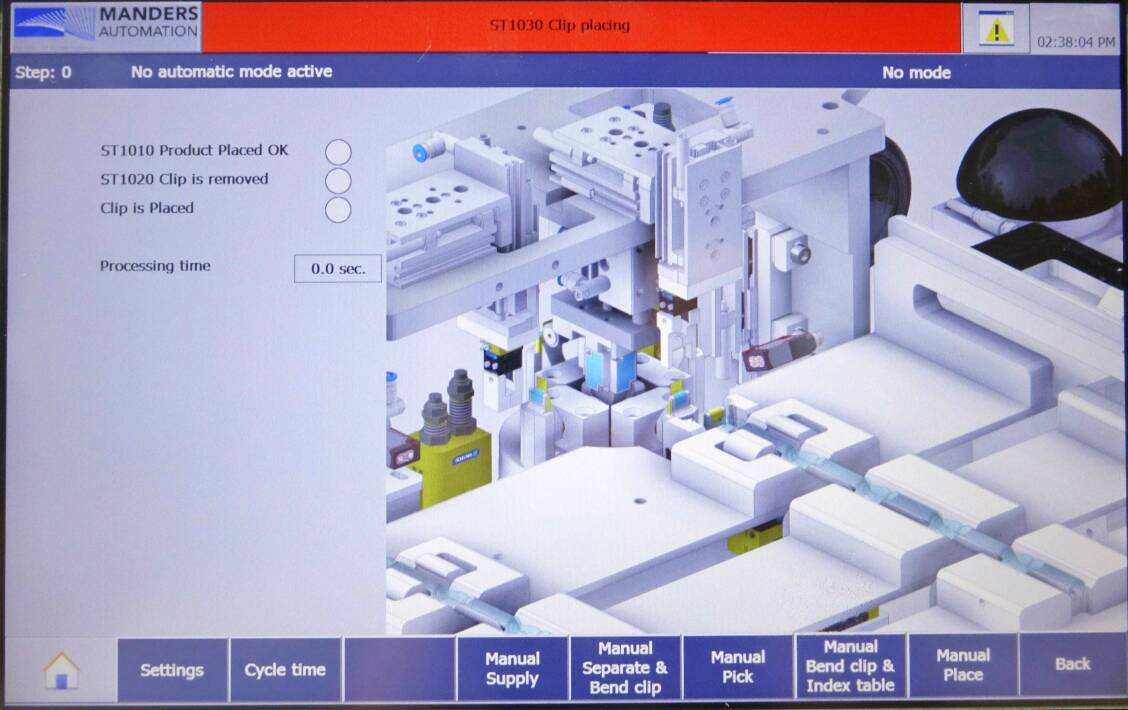

Hart van de machine is de module voor het verwijderen en het plaatsen van de clip, met hier drie teststrips die allen nog voorzien zijn van een clip.

Overzicht van de reclipping machine met de bijbehorende stikstoffaciliteiten. De machine is vanwege de testfase nog deels open; bij aflevering is alles netjes afgeschermd.

Ergonomie

Half augustus zijn de engineers van Manders Automation nog druk bezig met het testen en valideren van de machine. Zodra de gewenste cyclustijd en kwaliteitseisen zijn bereikt wordt een afnametest met de klant gedaan in de werkplaats in Venray. Als dat allemaal goed is verlopen vindt transport plaats naar de klantlocatie en zal daar de definitieve afnametest plaatsvinden. Als alles volgens planning verloopt, zal dat ergens in oktober 2021 zijn. Mark Pubben ziet dat vol vertrouwen tegemoet en kijkt ook terug op een goede samenwerking met Cryo Solutions: “Door het combineren van elkaars expertise hebben we een technisch best wel uitdagend vraagstuk in een voor ons nieuwe markt kunnen oplossen. Dat smaakt naar meer!”

Trots

Het mechaniek is zo ontworpen dat, met uitzondering van het begin en het einde van de werkzaamheden voor een canister, de strips in de eerste drie posities tegelijk worden opgepakt en een positie verder worden geplaatst. De operator die aan het begin staat, vult dan de eerste positie weer aan, terwijl de andere operator de strip in de laatste positie weghaalt.

Het handmatige werk wordt hiermee niet alleen aanmerkelijk gereduceerd, maar is ook nog een stuk comfortabeler. Zo is de werkhoogte precies afgestemd op de armhoogte van de operators. Ook kunnen ze heel gemakkelijk de HMI aflezen. Daarvan zijn er in het midden van de machine twee gemonteerd, iets schuin zodat beide operators een optimaal beeld hebben.

Het hart van de machine is de module voor het verwijderen en het plaatsen van de clip. Dat is een complex en gevoelig proces, dat ook nog eens zeer nauwkeurig en snel moet worden uitgevoerd. “Een keiharde voorwaarde is dat de ampullen maximaal 30 seconden buiten de vloeibare stikstof mogen verblijven. Voor de vier stappen waarin we dit proces hebben opgeknipt betekent dit dus een cyclustijd van zeven seconden per station. Dat is best wel kort!”, stelt Mark.

In de eerste fase komt de canister, waar de ampulhouders met de ampullen inzitten, omhoog uit de vloeibare stikstof. De operator pakt er een ampulhouder uit en legt hem in positie ‘één’ van de machine. De machine zet hem vervolgens automatisch over naar positie ‘twee’. In die fase wordt de clip verwijderd en wordt gedetecteerd of de clip ook daadwerkelijk verwijderd is. In positie ‘drie’ wordt een nieuwe clip geplaatst, die via een triltrommel aan de achterkant van de machine wordt aangevoerd. Er vindt in dit stadium ook controle plaats of de juiste clip erop zit (kleur en tekst). Als de machine de strip op de eindpositie heeft neergelegd pakt een tweede operator hem op en plaatst hem in het goedkeur-dewarvat. Wanneer de ampul wel goed is, maar de clip niet, wordt de strip in het derde vat geplaatst.

Secondewerk

Voor de toepassing waren standaard dewarvaten niet toereikend. Vanwege de benodigde isolatiewaarde moet sowieso een vacuümgeïsoleerde dewar worden gebruikt. Daar moest qua afmeting wel een en ander worden aangepast. Je moet de juiste diepte hebben, zodat de strips met ampullen goed in het vloeibare stikstof zitten. Maar je hebt ook hoogte nodig om met de canister te werken, die erin en eruit gaat. De diameter is ook een lastig aspect. Naast de vulpijp en sensorbuizen voor het cryovulproces moet er plek zijn voor het mechaniek van de machine, die de canister op en neer beweegt. Ook het deksel moest vanwege die extra functionaliteiten op maat worden gemaakt.

Niveau meten met beleid

Waar je normaliter voor de regeling van het automatische vulproces en de alarmering toekunt met de instelling van een minimum- en een maximumniveau van de vloeibare stikstof, is dat met deze speciaalmachine geen optie. Omdat de canister steeds heen en weer gaat, krijg je heel frequente wisselingen in je niveau. In het geval van de standaardregeling kan dit ongeveer iedere tien seconden resulteren in een signaal voor bijvullen of alarmering voor een te hoog niveau.

Dit is opgelost door alleen het niveau te meten als het systeem in rust is. Mark Pubben legt uit wanneer dat het geval is. “Als je uitgaat van een canister met 32 ampulhouders, is die na 32 productiecycli leeg en moet je die uit het dewarvat halen en vervangen door een nieuwe uit een ander vat. Op dat moment is er een onderbreking in de procesflow, en heeft het stikstofsysteem voldoende tijd om tot rust te komen. We hebben onze besturing zo gemaakt dat er op dat moment een seintje wordt gegeven naar de besturing van het cryosysteem: ‘je mag meten’. Als het niveau binnen de ingestelde limietwaarden is, krijgt de operator een seintje dat hij mag doorgaan. Moet er onverhoopt worden bijgevuld, wat overigens maar eens in de vier tot zes uur hoeft te gebeuren en dus ook goed ingepland kan worden, dan krijgt de operator op de HMI te zien dat hij even moet wachten.”

Speciale dewarvaten

Dealen met cryo

In eerste instantie is uitgegaan van een configuratie met twee dewarvaten, eentje voor de ingaande strips en eentje voor de uitgaande. “Tijdens de engineeringfase kwam naar voren dat we de productie-opbrengst verder konden vergroten door een derde dewarvat toe te passen. Het kan namelijk gebeuren dat er in de machine iets misgaat met bijvoorbeeld het plaatsen van het clipje. Omdat er met de inhoud van de ampullen verder niets aan de hand is, kan je die in principe nog gebruiken. Maar als je de ampullen niet direct terug in de stikstof plaatst, kan je er alsnog niets meer mee en is het afkeur. Vandaar het derde vat”, legt Mark uit.

Deze aanpassing had ook consequenties voor de uitvoering van het automatische vulproces. Aanvankelijk was een configuratie bedacht met voor elk van de twee dewarvaten een eigen vulautomaat. Met drie dewarvaten (en dus ook drie vulautomaten) zou dat echter te veel ruimte in gaan nemen. Derhalve zijn de niveausensoren van de drie vaten aan de PLC-besturing van de Cryomatic gehangen en worden de dewars gevuld vanuit een voorraadtank met vloeibare stikstof.

De clipping machine zal op den duur ook worden aangesloten op een integrale stikstofvoorziening, waarvan de realisatie door Cryo Solutions staat gepland voor eind van dit jaar. Hierbij voert een enkele tientallen meters lange vacuümleiding het vloeibare stikstof vanuit een buiten het pand geplaatste bulktank naar een cryobank, een geautomatiseerde palletvulling, een handmatig aftappunt en dus ook de reclipping machine.

Geen twee maar drie

Manders Automation is gevraagd om een oplossing te maken die het proces verregaand automatiseert en waarbij ergonomie en veiligheid op een hoger plan worden gebracht. Voor het bedrijf, dat alle expertise in huis heeft voor het ontwerpen, engineeren, monteren en testen van machines en productie-installaties, was het cryogebeuren onbekend terrein. “Onze opdrachtgever raadde ons aan om hiervoor contact op te nemen met Cryo Solutions. Die hadden al verschillende projecten bij het bedrijf gedraaid, en waren ook bezig met een project voor de automatische stikstofvoorziening van een bepaald deel van de productie, waar eventueel onze oplossing ook op zou kunnen worden aangesloten”, vertelt Mark Pubben, die als projectmanager verantwoordelijk is voor onder meer budget, planning en technisch-inhoudelijke uitvoering.

Nadat de eerste contacten op salesniveau waren gelegd, is al snel geschakeld tussen de engineeringafdelingen van beide projectpartners. Op basis van de technische specificaties heeft Cryo Solutions vervolgens een oplossing voor het cryogedeelte uitgewerkt, waarbij is ingezoomd op de vorm van de dewarvaten, automatisering van het bijvullen van de vaten en communicatie tussen de besturing van het vulproces en die van de machine.

Manueel

Aan het reclippen kwam tot nu toe vrij veel handwerk te pas, wat in verband met het onder vloeibare stikstof bewaren van de ampulhouders voor en na het reclippen uit kwaliteits- en veiligheidsoogpunt geen ideale situatie is. Een typische workflow is dat de operator vanuit een transportvat een ampulhouder met een haak in een dewarvat met vloeibare stikstof hangt, zodanig dat de houder is ondergedompeld. Door de ampulhouder uit de stikstof omhoog te halen, kan hij er een strip uithalen. Die leidt hij vervolgens door de machine, waarbij eerst de oude clip wordt verwijderd en in een volgende fase de nieuwe clip wordt bevestigd. Daarna wordt de strip op dezelfde wijze als bij het uithalen in een ampulhouder geplaatst, die in een tweede dewarvat met vloeibare stikstof is geplaatst. Als de ampulhouder vol is (na circa 30 strips), wordt die uit het vat gehaald en in een transportvat geplaatst.

Deze werkwijze is om meerdere redenen niet ideaal. Ten eerste wordt er gewerkt met open dewarvaten, die regelmatig handmatig met vloeibare stikstof moeten worden bijgevuld. Deze handelingen onderbreken het werkproces en zijn ook niet zonder gevaar, ook al gebeuren ze volgens de geldende veiligheidsmaatregelen zoals zuurstofdetectie en persoonlijke bescherming. Een ander punt is dat de ampulhouders iedere keer handmatig uit de vloeibare stikstof baden omhoog moeten worden gehaald, wat ergonomisch behoorlijk belastend is en ook niet geheel ongevaarlijk. Verder valt er nog wel een en ander te verbeteren in het mechanische deel: een deel van de repetitieve handelingen kan gemechaniseerd en/of geautomatiseerd worden. Dat moet dan ook leiden tot een efficiënter proces, met een kortere doorlooptijd. Dat is niet alleen uit bedrijfseconomisch belang wenselijk, maar ook in het kader van kwaliteit: je wilt dat de ampullen zo kort mogelijk buiten de vloeibare stikstof zijn.

Ampullen, met doorgaans 1 of 2 ml van een farmaceutisch product, zitten veelal met vier of vijf stuks in een ampulhouder, een ‘strip’, waarvan er zo’n dertig in een canister gaan. Die canisters kunnen in allerhande opslagsystemen worden geplaatst, van hele grote vaten voor (semi)permanente opslag tot kleine transportvaten.

In het productieproces worden de strips automatisch gelabeld met een in een U-vorm gebogen aluminium clip, die is voorzien van een productcode en in allerhande kleuren beschikbaar is. Als bij QC is vastgesteld dat het product binnen de specificaties valt, wordt het product vrijgegeven. De codering op de clip vormt hiervan het bewijs voor de afnemer. Het kan echter ook gebeuren dat een product niet geheel voldoet aan de specificaties, bijvoorbeeld doordat er net te weinig product in een ampul is afgevuld. De ampulhouders met ampullen met deze afwijkende producten mogen niet met het oorspronkelijke label worden uitgeleverd. Deze producten zijn echter nog prima te gebruiken; vernietiging ervan is gewoon zonde. Door ze een ander label te geven, kunnen ze alsnog worden uitgeleverd. Dit betekent dat de oorspronkelijke clip moet worden vervangen door een nieuwe, met een andere kleur en een andere code.