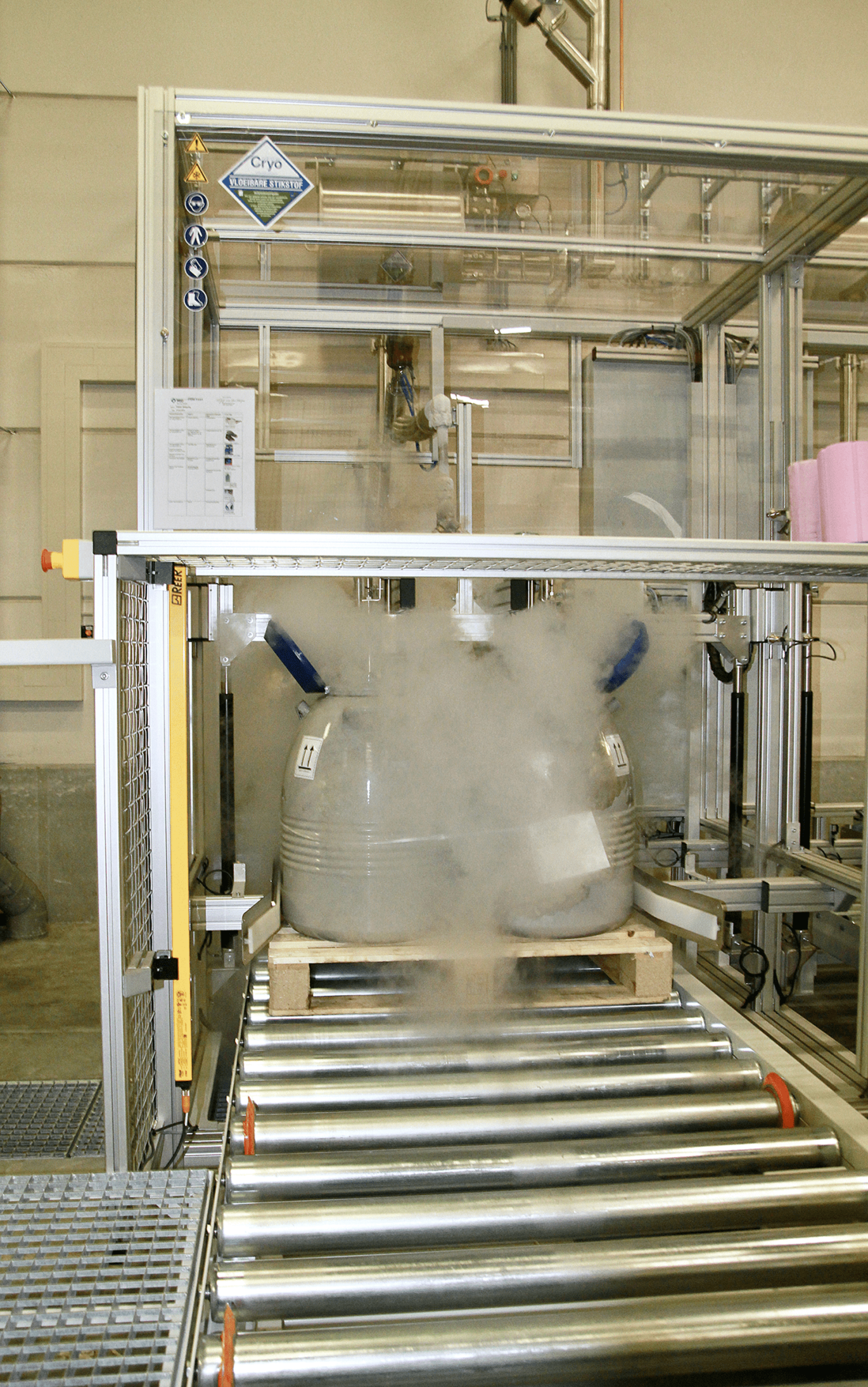

Sinds begin van dit jaar is bij MSD Animal Health in Boxmeer een installatie in gebruik, die volautomatisch dewarvaten met daarin vooral ampullen met kippenvaccins kan bijvullen met vloeibare stikstof. Deze door Cryo Solutions in nauwe samenwerking met de engineering-afdeling ontworpen oplossing is primair bedoeld voor het verbeteren van de veiligheid en zorgt daarnaast voor een stuk efficiency.

Automatisering van het vullen met stikstof van transportvaten faciliteert groei vaccinproductie

Richard Panhuijzen, medewerker van het stikstofmagazijn, bij de door Cryo Solutions ontworpen en geconstrueerde installatie voor het volautomatisch (bij)vullen van dewarvaten met vloeibare stikstof.

Het stikstofmagazijn bevat honderden palletposities voor de stikstofvaten.

Zodra de pallet via een rollenbaan op zijn plaats staat, controleert de CryoMatic besturing van de vulautomaat of alle posities bezet zijn. Vervolgens zakken de vulkoppen naar de vaten en wordt van ieder aanwezig vat individueel gemeten hoe vol hij is. De machine vult dan gelijktijdig individueel ieder dewarvat af tot het gewenste stikstofniveau is bereikt.

Het concept is in eerste instantie door Cryo Solutions vormgegeven als een ‘artist impression’, waar mijn engineeringhart wel een stukje sneller van ging kloppen!

Meten van stikstofniveau

Grootste uitdaging bij het ontwikkelen van de nieuwe installatie lag bij het meten van de individuele stikstofniveaus, voor en tijdens het vullen van de vaten met ampullen. Normaal gebeurt dit aan de hand van NTC thermistor temperatuurmeting. Deze sensorcomponenten zijn echter niet robuust genoeg voor het intensieve gebruik bij deze toepassing, waardoor er te vaak storingen zouden optreden. Een alternatief is gevonden in de vorm van een verwarmde PT100-temperatuursensor die in een rvs buisje is verwerkt. Hierdoor kan er geen vocht bij de sensor, wat voorkomt dat deze kapot vriest. Dit sensorsysteem is in een buis geplaatst, die fungeert als een soort van buffer, zodat de sensor niet te veel invloed ondervindt van de langsstromende koude gassen.

De sensor bevindt zich tijdens de meting op een vaste positie hoog in het vat, omdat er in het vat een centrale cannister zit. Hoe meer stikstof zich in het vat bevindt, des te lager is de temperatuur die wordt gemeten. In de besturing wordt het temperatuursignaal omgerekend naar een bepaalde niveauhoogte. Omdat er in dit geval een relatief grote variatie is in de mate van bijvullen (sommige vaten zijn leeg (de ‘warme’ vaten) en in de ‘koude’ kan 2 liter zitten, maar ook 20 liter) zijn er besturingstechnisch gezien verschillende manieren voor het gecontroleerd vullen van het vat. Voor de ‘warme’ vaten wordt één setpoint gehanteerd, en dus één bepaalde vultijd. Bij de ‘koude’ vaten is vanwege de verschillen in gevuld zijn met vloeibare stikstof de begintemperatuur variabel. Tijdens het vullen verschuift de gemeten temperatuur naar de ingestelde eindtemperatuur. Als die temperatuur is bereikt, dan stopt de installatie met vullen van het individuele vat.

Fijn werken

De ervaringen tot nu toe van de mensen van de stikstofafdeling zijn positief. “We lopen niet tegen gekke dingen of storingen aan. En als er al iets niet helemaal gaat zoals het moet gaan, dan wordt dat snel en in goed overleg opgelost. We merken duidelijk dat we meer pallets per uur kunnen afhandelen. Dat zit hem vooral in de extra tijd, circa tien minuten, die je hebt tijdens het automatisch vullen; daar hoef je niet bij te blijven staan. Wat wel blijft is dat je, net als in de oude situatie, altijd met twee mensen tegelijk met een job bezig bent. Het zou met één persoon kunnen, maar dat is niet echt handig, want dan moet je van de heftruck af om de doppen van de vaten te draaien. Dat is heel inefficiënt. Het blijft, ook uit het oogpunt van veiligheid, het gemakkelijkste om dat met twee te doen”, aldus Nico.

Nieuw ontwikkelen

Omdat zo’n grootschalige oplossing met individuele niveaumeting nog niet bestond is een engineeringproject gestart om een dergelijke installatie te ontwikkelen. Hiervoor is de samenwerking gezocht met Cryo Solutions, die al meerdere projecten bij MSD Animal Health heeft gerealiseerd, waaronder de semi-automatische vulinstallatie in De Bilt.

“We hebben eerst op engineeringniveau uitgezocht of het technisch mogelijk was. Hiervoor heeft Cryo Solutions een testopstelling gebouwd. Vervolgens is besloten om een installatie te bouwen rond het volgende procédé. Met de heftruck plaats je een pallet met vaten op een rollenbaan, die de pallet na een druk op de knop tot onder het vulgedeelte brengt. Zodra de pallet op zijn plaats staat, controleert de CryoMatic besturing van de vulautomaat of alle posities bezet zijn. Vervolgens zakken de vulkoppen naar de vaten en wordt van ieder aanwezig vat individueel gemeten of hij al vol is. De machine vult dan gelijktijdig individueel ieder dewarvat af tot het gewenste stikstofniveau is bereikt. Zodra dit vullen klaar is, voert de de machine de gehele pallet weer uit, zodat deze met een vorkheftruck kan worden opgepakt en weggezet”, legt Fred uit.

“Het concept is in eerste instantie door Cryo Solutions vormgegeven als een ‘artist impression’, waar mijn engineeringhart wel een stukje sneller van ging kloppen! Na enkele overlegsessies is daar een definitief ontwerp uitgekomen, waarbij twee pallets met elk vier vaten tegelijkertijd kunnen worden verwerkt. Daar hebben we vervolgens een uitgebreide HAZOP-studie op losgelaten om er voor te zorgen dat de oplossing echt heel veilig is. Cryo Solutions heeft in de vestiging in den Bosch de gehele installatie opgebouwd. Na een geslaagde FAT (‘factory acceptance test’) aldaar is de installatie verhuisd naar Boxmeer, waar hij sinds begin dit jaar in gebruik is.”

Automatiseren

Het management van MSD Animal Health zag deze ontwikkeling ook en ontwikkelde vier jaar geleden al een masterplan om deze procedures te automatiseren, met twee belangrijke doelstellingen voorop: maximale veiligheid en snellere doorvoer (dus grotere capaciteit). De spreekwoordelijke inkt van het plan was nog maar net droog toen Fred Saalmink, door engineeringbureau CLAFIS als project manager/SPOC (‘single point of contact’) bij MSD Animal Health werd gedetacheerd. “Ik kon direct met dit project aan de slag. Als eerste hebben we gekeken naar het ontwerp van de semi-automatische vulinstallatie in De Bilt. Ofschoon het een hele elegante oplossing is met vier speciaal geconstrueerde vullansen, waarmee je vier vaten tegelijkertijd automatisch kunt afvullen tot het gewenste niveau, zijn we niet op deze leest verder gegaan. In ons geval is er een veel groter volume voor de stikstofinstallatie, waardoor je met de semi-automatische oplossing tegen allerlei belemmeringen oploopt, zoals de hoeveelheid stikstof die beschikbaar moet zijn. Verder is er in De Bilt alleen sprake van vullen van een leeg vat, terwijl we in Boxmeer vooral vaten moeten bijvullen waarin al ampullen zitten. Dus hier moet je ook per individueel vat kunnen meten hoeveel erin zit, zodat je gecontroleerd kunt bijvullen.”

Handmatig

Het bijvullen van de stikstofvaten (en het vullen van lege) gebeurde tot voor een klein jaar handmatig. “Met een heftruck pak je een pallet uit een stelling en die plaats je bij het vulstation. Daar pak je de slang die is gekoppeld aan het grote voorraadvat met vloeibare stikstof en daarmee vul je de vaten die op de pallet staan. Dat was geen ideale situatie, want je kon niet nauwkeurig doseren en er kwam relatief veel stikstofdamp bij vrij. Bovendien zou je qua persoonlijke veiligheid ook liever wat verder van de te vullen vaten afstaan, ook al voldoe je qua beschermende maatregelen aan de regels voor het veilig werken met stikstof. Daarbij kregen we door de productiegroei steeds meer vaten te verwerken, en zagen we met ons team de grenzen van onze verwerkingscapaciteit naderen”, beschrijft Nico de oude situatie.

Bijvullen

Een extra uitdaging die de opslag van de stikstofvaten met zich meebrengt is dat de vaten drukloos zijn, wat als consequentie heeft dat de stikstof die er in zit verdampt. “Per twee weken verdampt er zo’n 7 liter uit een vat. Om te garanderen dat de ampullen in de vloeibare stikstof blijven moet ieder vat om de twee weken worden bijgevuld. Je kunt je voorstellen dat dat met honderden palletposities voor ieder vier stikstofvaten een hele logistieke operatie is”, stelt Nico Brouwers, één van de vijf medewerkers van het stikstofmagazijn. “Heel anders dan bij een regulier magazijn, waar dat soort handelingen niet plaats hoeft te vinden. Ook het samenstellen van de orders is anders dan normaal. Zodra de vaten binnenkomen worden die in het systeem ingevoerd. Vanuit dat systeem worden de klantorders gemaakt, die kunnen variëren van een tiental ampullen tot ettelijke duizenden. Om dergelijke orders samen te stellen zal je veelal de benodigde ampullen uit een voorraadvat moeten halen om ze in een vat te plaatsen dat naar de klant wordt gestuurd. De lege vaten sturen we iedere week retour naar De Bilt; daar worden ze gevuld met nieuw geproduceerde ampullen en uiteraard stikstof.”

Een beetje een vreemde eend in de bijt. Zo zou je de stikstofafdeling binnen de shipping-faciliteiten van MSD Animal Health in Boxmeer kunnen betitelen. Waar het gros van de jaarlijks circa 55 miljard geproduceerde doseringen van dierenvaccins bij kamertemperatuur of gekoeld wordt opgeslagen en getransporteerd, zijn er enkele miljarden die tussen productie en uitlevering bij de klant in vaten met vloeibare stikstof moeten worden bewaard. De meeste van die vaten zijn afkomstig van de vestiging in De Bilt waar met uitzondering van de Amerikaanse markt voor de hele wereld kippenvaccins worden geproduceerd. Het betreft vooral combi-vaccins, die bescherming bieden tegen ziektes als Newcastle disease (ND) en infectieuze bursitis (IBD, de ziekte van Gumboro). MSD Animal Health brengt sinds enkele jaren onder de merknaam Innovax dergelijke combi-vaccins op de markt.

“Afgezien van het feit dat we de verzending van de in Nederland geproduceerde vaccins hebben gecentraliseerd in Boxmeer is er nog een tweede reden waarom de stikstofvaten met kippenvaccins uit De Bilt niet lokaal zijn opgeslagen, en die heeft te maken met opslagcapaciteit”, vertelt Patrick van der Sterren, die verantwoordelijk is voor supply chain management binnen MSD Animal Health in Boxmeer. “Voor de opslag van deze vaten is eenvoudigweg niet de ruimte in het warehouse in De Bilt; die ruimte is er wel in Boxmeer.”

Om te garanderen dat de ampullen in de vloeibare stikstof blijven moet ieder vat om de twee weken worden bijgevuld. Je kunt je voorstellen dat dat met honderden palletposities voor ieder vier stikstofvaten een hele logistieke operatie is.