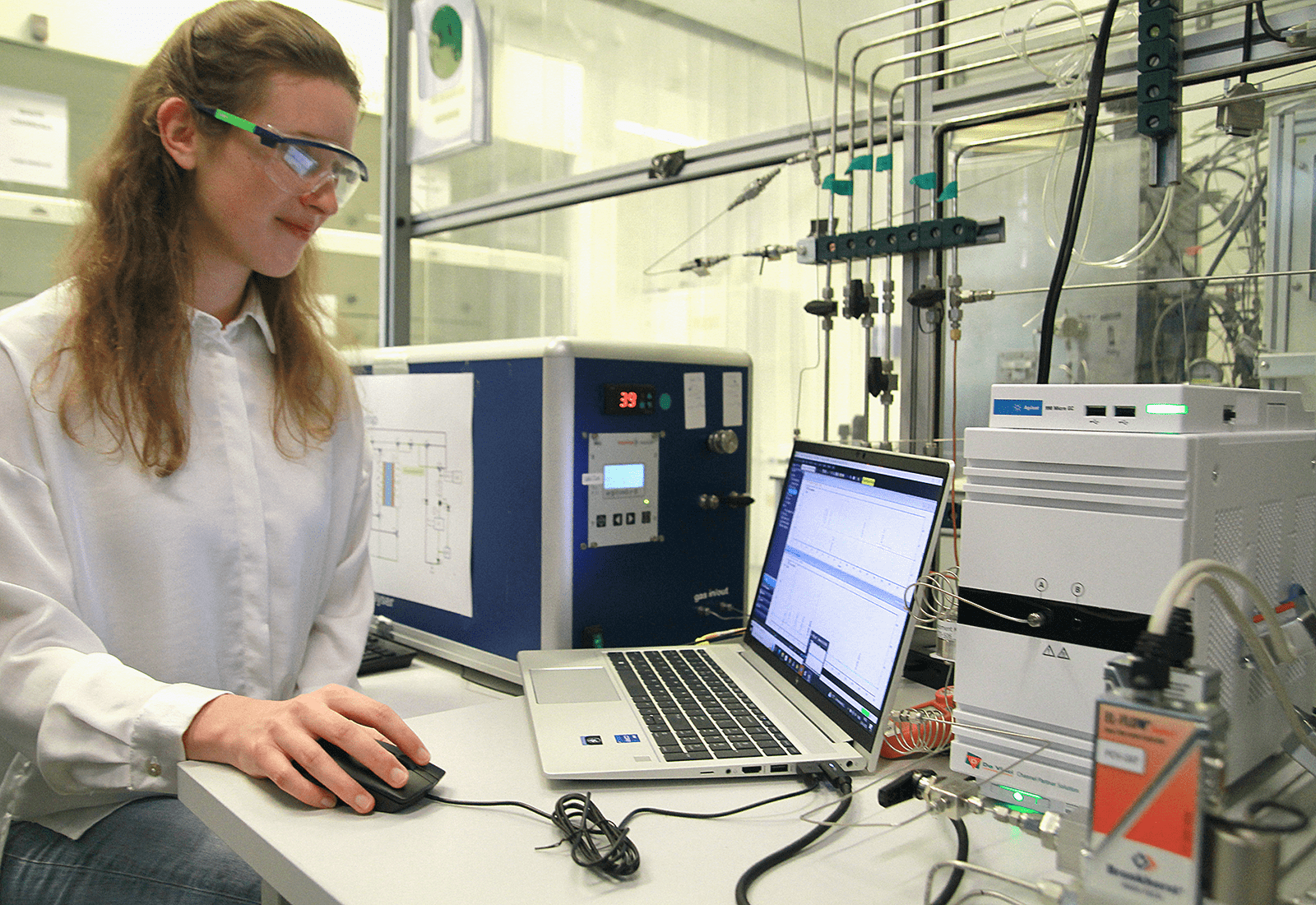

PhD-onderzoeker Christel Koopman meet met een door Da Vinci Laboratory Solutions geleverde Agilent 990 micro-GC snelle veranderingen in CO-concentraties bij elektrochemische experimenten voor het adsorberen en weer vrijmaken van CO.

PhD-onderzoeker Christel Koopman werkt aan de TU Delft aan een nog vrij onbekende methode om de CO2-uitstoot te reduceren. Door het elektrochemisch scheiden van CO uit industriële reststromen kan dit worden hergebruikt in tal van processen en hoeft het niet te worden verbrand. Kansrijke adsorptiematerialen, die CO reversibel kunnen binden en weer afgeven, worden hiervoor in een testopstelling beoordeeld aan de hand van het met een micro-GC gemeten concentratieverloop van het supertoxische gas. Op het gebied van veiligheid houdt ‘deputy area supervisor’ Liliana Baron een oogje in het zeil.

Elektrochemisch scheiden CO kan efficiënt bijdragen aan het sluiten van de koolstofcyclus

‘Deputy area supervisor’ Liliana Baron is bij de Delftse vakgroepen Inorganic Systems Engineering en Catalysis Engineering verantwoordelijk voor de veiligheid in de labs en inkoop van apparatuur. Daarbij voert ze naast applicatie-ondersteuning en onderhoud van de instrumenten ook nog zelf analyses uit voor diverse onderzoeken.

Zelf oplossen

In tegenstelling tot de GC’s, waarvan er ook heel wat van Agilent/Da Vinci staan, is de micro-GC qua onderhoud meer een black-box. Het instrument wordt uitgerust met de kolommen die geschikt zijn voor de meettaken en dan kan je er mee meten. In die hoedanigheid is het meer een sensor. Gaat er iets kapot, dan moet je de hele module omwisselen: kolommen, detector en inlet. In de nieuwste generatie micro-GC’s is het mogelijk om alleen de kolommen te verwisselen. Daarvoor is wel een gecertificeerde engineer nodig; je kunt dat als gebruiker niet zelf doen.

Voor Liliana, die naast applicatie-ondersteuning voor de meeste chromatografie-methoden ook het onderhoud van de apparatuur verzorgt, is dat wel een beetje wennen. “We hebben hier relatief oude apparatuur, omdat je als universiteit nu eenmaal niet voldoende middelen hebt om altijd het nieuwste van het nieuwste in huis te hebben. Om alles aan de gang te houden, moet je dus regelmatig reparaties uitvoeren. We hebben in de loop der tijd ook wel veel kennis ontwikkeld over de instrumenten en zijn ook niet bang om een instrument open te maken. Met de micro-GC zal ik die neiging moeten onderdrukken: they run till they die!”

Investeren

In het geval van het onderzoek van Christel was er in de research grant budget gereserveerd voor de aanschaf van de micro-GC. Het is dan aan Liliana Baron om het meest geschikte instrument te vinden. Zij neemt vanuit haar verantwoordelijkheid voor het instrumentenpark van de CE- en de ISE-groep (25 GC’s, GC/MS, LC-MS, HPLC, IC om de belangrijkste te noemen) ook de inkoop van apparatuur voor haar rekening. “Officieel moet ik bij een investering van € 10.000 of meer offertes bij drie leveranciers opvragen. Maar in het geval van de micro-GC zijn er maar twee in Nederland. Belangrijke criteria zijn geschiktheid voor de applicatie, kwaliteit, spec’s en prijs. In dit geval was snelle analysetijd een pré, en daarin scoort de Agilent duidelijk beter. Bovendien hebben we al jarenlang een uitstekende relatie met Da Vinci Laboratory Solutions, de leverancier van de micro-GC. Ze bieden goede service; de engineers hebben veel ervaring en zijn prima bereikbaar voor vragen.”

Micro-GC

Afhankelijk van het oppervlakte van de elektrode, waarop het complex wordt gecoat, en de belading kan een bepaalde CO-capaciteit worden geabsorbeerd en weer worden vrijgemaakt. Christel maakt gebruik van een elektrode met een oppervlak van 20 cm2 en een belading van 2 tot 4 mg adsorbent per cm2. “De capaciteit is dus vrij laag. In combinatie met de snelle cycli geeft dat wel de nodige uitdagingen om het concentratieverloop van CO in de tijd te kunnen volgen. Hiervoor maken we gebruik van een Agilent 990 micro-Gaschromatograaf (GC), die razendsnel met een uitstekende herhalingsnauwkeurigheid de lage concentraties kan meten. Momenteel werken we met een gasmengsel van 50% CO en 50% N2. Als dat goed gaat, wil ik ook CO2 aan het mengsel toevoegen. Die component kan ook met deze micro-GC worden gemeten, die is uitgerust met twee kolommen. De molsieve kolom is geschikt voor de scheiding van N2 en CO. Met deze kolom kan je echter geen CO2 analyseren, omdat dat molecuul te groot is om door de poriën van het kolommateriaal te diffunderen. Daarvoor is de tweede kolom, de PoraPlot U (PPU), wel geschikt.”

Bekijk hier deel 1 en deel 2 van een interview waarin application engineers van Agilent de ins-and-outs van de 990 micro-GC belichten.

Veilig experimenteren

Christel doet haar promotie-onderzoek in de Transport Phenomena (TP) groep onder supervisie van PI David Vermaas en heeft daarnaast een connectie met de Catalysis Engineering (CE) groep via Jelco en PI Monique van der Veen. De elektrochemische experimenten met CO vinden plaats in een speciaal laboratorium van CE, omdat daar voorzieningen zijn om met hoge concentraties CO-gas te werken. “In dit laboratorium is tot 10 bar reactiedruk voor de gassen toegestaan”, vertelt Liliana Baron, die als ‘deputy area supervisor’ van de vakgroepen CE en Inorganic Systems Engineering (ISE) verantwoordelijk is voor onder meer de veiligheid in de labs. “Voor het veilig werken met gevaarlijke gassen als CO gelden uiteraard strikte regels, maar ook voorzieningen als gasdetectoren waaraan alarmeringen zijn gekoppeld en supersterke afzuiging dragen bij aan de veiligheid. Zo wordt in de twintig speciale units in dit lab de lucht zestig keer per uur ververst.”

Ook in de experimentele opzet staat veiligheid voorop. “We passen hele lage flowsnelheden toe. Het systeem heeft een capaciteit van maximaal 1 ml/min CO. Verder voeren we voor iedere run een lektest uit. In deze veilige opzet kan ik elektrochemie toepassen op de kandidaat-complexen die door Jelco zijn gekarakteriseerd. Als het lukt om hiermee te switchen tussen de twee stadia, voer ik een run met CO uit om te bepalen of het CO bindt en weer afgeeft als ik de oxidatiestatus wissel”, vertelt Christel.

Christel, die bijna halverwege haar promotie-onderzoek is, wil naast een proof of concept van het principe ook werken aan procesoptimalisering: welke flows/concentraties zijn nodig; hoe switch je optimaal tussen de stadia?

Geschikte kandidaten

Voor het binden en weer vrijgeven van CO zijn verschillende klassen van poreuze, geleidende materialen denkbaar met redox-actieve sites, die elektrochemisch kunnen schakelen tussen CO-aantrekkende en CO-afstotende toestanden. Denk daarbij aan MOF’s (‘metal organic frameworks’) en zeolieten. Welke verbinding daar het meest geschikt voor is, is nog niet zo eenvoudig vast te stellen. “De elektrochemische benadering van deze toepassing is relatief nieuw, dus moet er nog heel wat uitzoekwerk worden gedaan. Dat hoef ik gelukkig niet allemaal zelf te doen. Zo werk ik nauw samen met Jelco Albertsma, die in zijn promotie-onderzoek bij de vakgroep Catalysis Engineering dergelijke materialen karakteriseert. Op het moment dat die aan bepaalde criteria voldoen ga ik er mee aan de slag, om te bepalen of ze in de praktijk ook zo werken als we in gedachten hebben.”

Die zoektocht heeft een parallel met de toxische werking van CO. “CO is zeer toxisch, omdat het bindt aan het Fe2+ in ons hemoglobine. Enkele ppm’s kunnen al letaal zijn. Als het ijzer in ons hemoglobine als Fe3+ aanwezig zou zijn, zou de CO niet binden. Verbindingen die deze werking nabootsen, bijvoorbeeld MOF’s met een Fe-kern, zijn dan ook voorbeelden van kansrijke kandidaten. Die materialen testen we in een elektrochemische cel, waar een menggas binnenkomt. Met elektrochemie controleren we de oxidatietoestand van het ijzer en vervolgens meten we de CO-concentraties na oxidatie en na reductie van het Fe-houdende materiaal”, aldus Christel.

In 2023 hebben wetenschappers van de TU Delft en U Twente dit zeer lezenswaardige open access review artikel over het scheiden van CO gepubliceerd.

Geen appeltje eitje

Het scheiden van CO van N2, het andere hoofdbestanddeel in de afvalstromen, is echter lastig. De moleculen lijken qua fysische eigenschappen veel op elkaar. Ze hebben dezelfde moleculaire massa, bijna hetzelfde kookpunt, dezelfde grootte. Dat betekent dat veel op die parameters gebaseerde scheidingstechnieken het hier laten het afweten.

Op basis van adsorptie (vaste stoffen) of absorptie (vloeistoffen) is er ook een arsenaal aan fysische en chemische scheidingstechnieken beschikbaar. Deze hebben het –op basis van de verschillen in de hoge- en lage-affiniteit toestand– in zich om selectiever te zijn. Om te schakelen tussen deze twee stadia (‘swingen’) kan je dan weer verschillende energiebronnen gebruiken, zoals temperatuur, druk en ook elektrische stroom. “Temperatuur ‘swing’ is niet ideaal. Dit is een zeer traag proces, omdat je iedere keer het hele systeem moet verwarmen en afkoelen; dat kost bovendien veel energie. Aan ‘pressure swing’ kleeft het nadeel dat je het product in een lage-druk toestand isoleert, waardoor je energie-intensieve compressie nodig hebt om het hanteerbaar te maken voor verdere verwerking. Met elektrochemie (‘electro swing’) heb je deze nadelen niet. Je kunt hiermee efficiënt en reversibel schakelen tussen de hoge- en lage-affiniteit stadia van de materialen. Je kunt hiervoor immers direct energie toevoeren aan de actieve site, in plaats van het onder druk zetten of verwarmen van het hele systeem. De elektrische energie die je hiervoor nodig hebt is ook nog eens eenvoudig te halen uit duurzame bronnen en past binnen de initiatieven voor elektrificatie van de chemische industrie”, legt Christel uit.

Notoire industriële CO2-uitstoters, zoals de staalindustrie, hebben tot wel 30% CO in hun gasvormige afvalstromen. Tot nu toe worden deze gasmengsels door verbranding omgezet in energie. Afgezien van het gegeven dat dit een laag renderend proces is, draagt de verbranding van CO ook nog eens bij aan de uitstoot van CO2. “Verbranden is misschien wel de gemakkelijkste, maar zeker niet de beste optie. Zeker als je bedenkt dat CO ook een waardevolle grondstof is voor industriële processen. Zo vormt CO samen met waterstof de bouwstenen voor de Fischer-Tropsch reactie, die aan de basis staat van de productie van lineaire koolwaterstoffen. Feitelijk kunnen alle fossiele brandstoffen ook worden gemaakt uit CO en H. En ook voor de Koch-reactie en methanolsynthese is CO een essentiële bouwsteen. Het is zonde om deze bron van CO niet te benutten”, stelt PhD-onderzoeker Christel Koopman. De CORESYM (‘CarbOn-monoxide RE-use through industrial SYMbiosis’) studie hangt daar harde getallen aan. Zo is voor Europa het scheiden en hergebruiken van 77% van de CO uit industriële afvalstromen genoeg om te voldoen aan de vraag voor de productie van methanol/ethanol.

Overzicht van de testopstelling, waar wordt gewerkt met een CO-flow van maximaal 1 ml/min.

Veilig werken met gevaarlijke gassen als CO kan in deze speciale units waarin de lucht zestig keer per uur wordt ververst.

De software van de micro-GC is volgens Christel zeer gebruiksvriendelijk.

Snelle analysetijd was een pré bij de keuze voor de micro-GC.

We hebben in de loop der tijd veel kennis ontwikkeld over de instrumenten en zijn ook niet bang om een instrument open te maken.