Analist Jonas van Vorst bij het vorig jaar voor het laboratorium van Delpharm aangeschafte Purelab Chorus watersysteem van Veolia, dat vanuit kraanwater zowel type I als type II water kan produceren.

Met de jaarlijkse productie van circa 150 verschillende farmaceutische formuleringen stelt Delpharm in Bladel de 20 labmedewerkers voor de nodige uitdagingen. Dat gaat van het in de vingers krijgen van minstens zoveel gevalideerde methoden tot de uitvoering van de bepalingen op een breed palet aan instrumenten. Analist Jonas van Vorst zorgt als apparatuurbeheerder voor de benodigde apparatuur en draait ook zijn hand niet om voor hands-on troubleshooting. Recent wapenfeit is de implementatie van een nieuw watersysteem voor zowel type I als type II kwaliteit.

Laboratorium Delpharm kan analytisch goed uit de voeten met grote diversiteit producten

In het microbiologisch lab worden bepalingen uitgevoerd in het kader van de monitoring van de productieruimtes en worden producten getest op de eventuele aanwezigheid van gisten, kiemen en bacteriën.

Het apparatuurpark is afgestemd op het productiepallet, waarbij het GC- en LC-werk overheerst.

In het laboratorium van Delpharm in Bladel werken 20 laboranten.

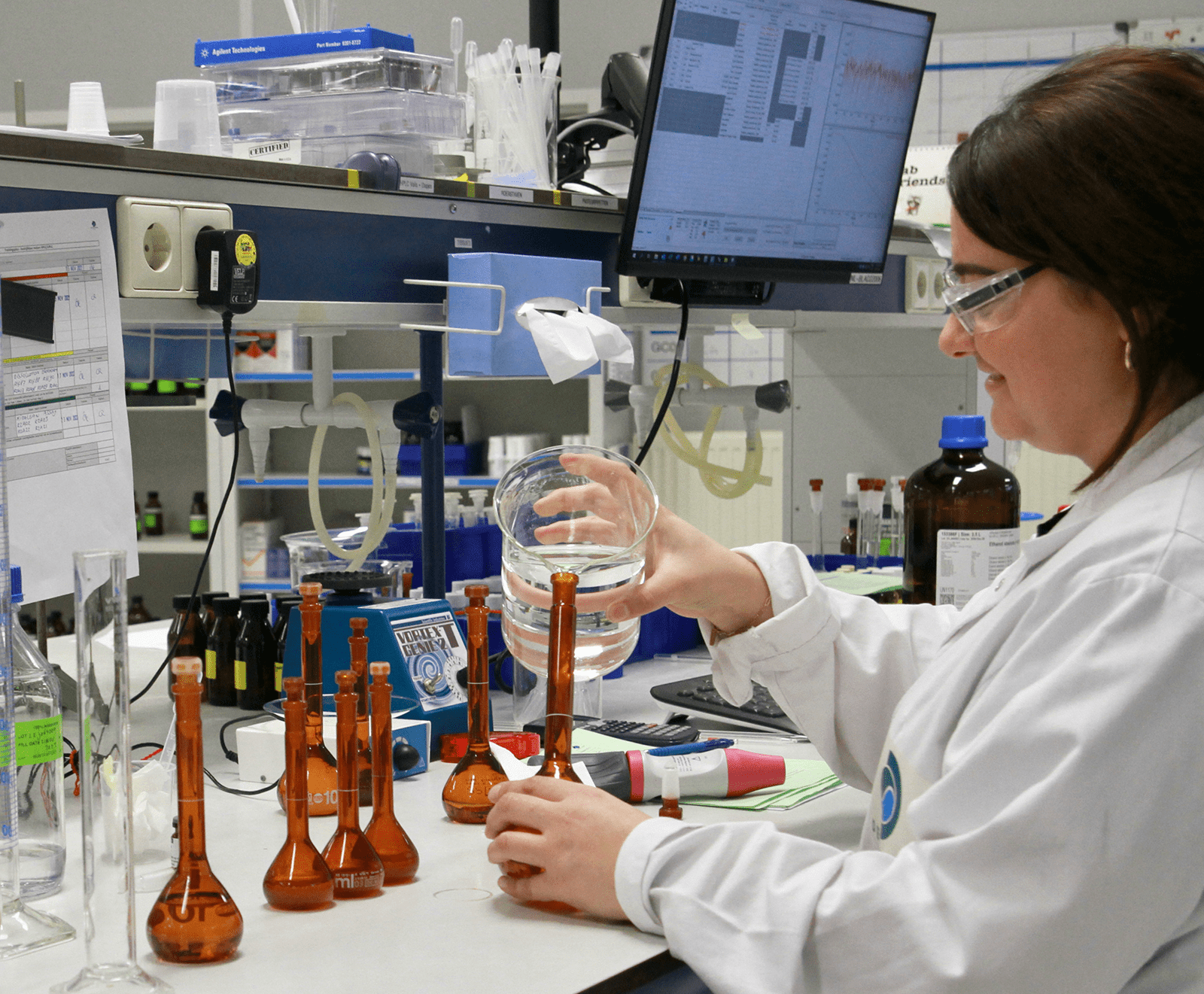

Özge Kayar gebruikt type II water voor het maken van standaarden.

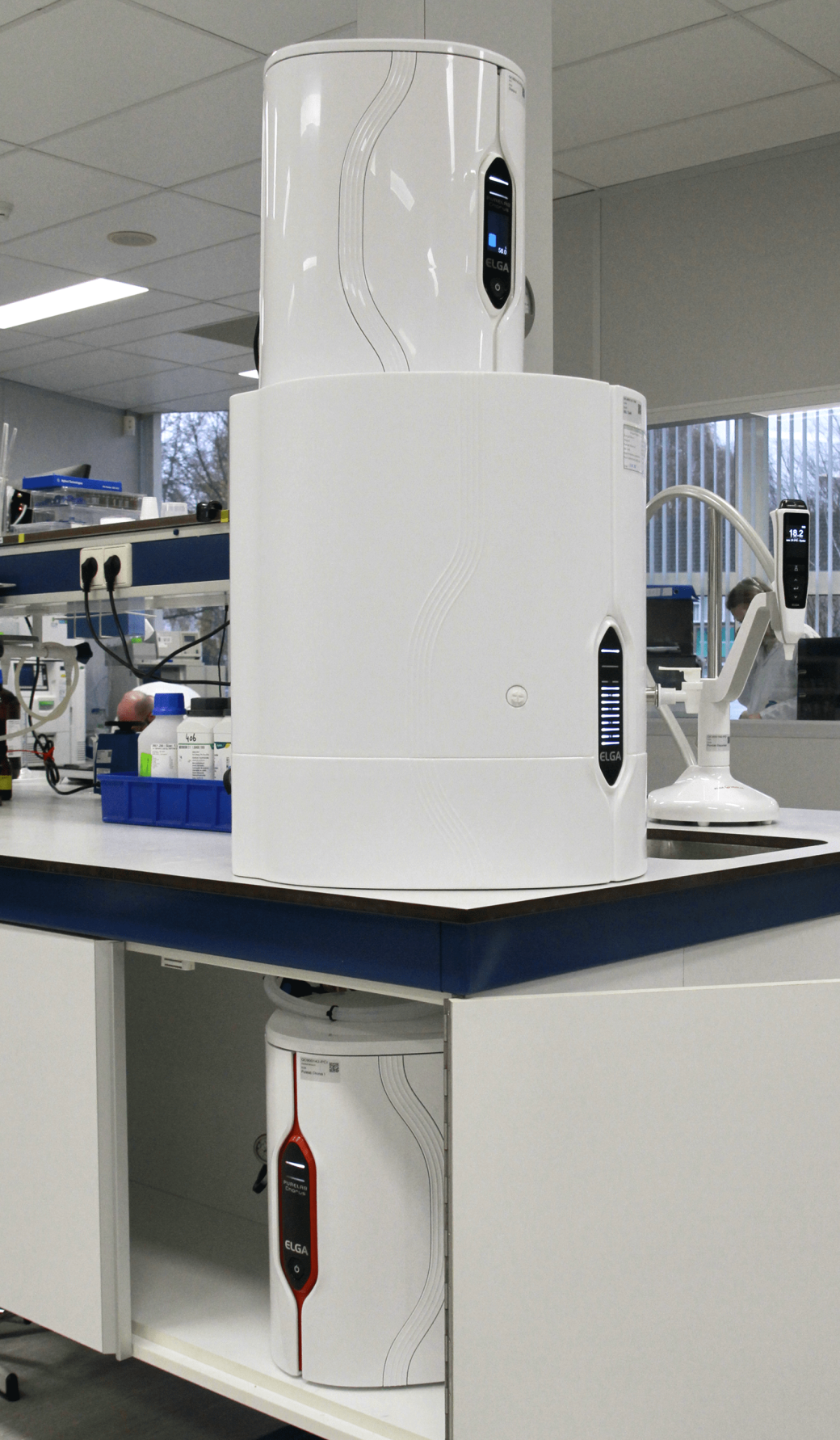

Configuratie van het nieuwe watersysteem, met van boven naar beneden: de Purelab Chorus 2, die type II water uit kraanwater maakt, een 60 liter opslagvat voor type II water en de Purelab Chorus 1, die type I ultrapuur water maakt.

De vele tijd die gemoeid is met het overdragen van de productie kan voor een belangrijk deel op het conto worden geschreven van de verplichte testen voor houdbaarheid en stabiliteit. Regelgevende instanties gaan er niet van uit dat een product, dat op locatie A is gemaakt, wat dat betreft dezelfde specificaties laat zien als hetzelfde product, dat op locatie B is gemaakt. Bij de overdracht van de productie en/of een wijziging in een formulering moet dan ook de hele batterij aan stabiliteitstesten weer worden uitgevoerd.“Bij ons analytisch laboratorium hebben we enkele ruimtes waarin grote klimaatkasten zijn geplaatst. Daar voeren we in het kader van ons ‘stability monitoring program’ verschillende experimenten uit. Standaard wordt bepaald of een product aan de aangegeven houdbaarheid voldoet. Hiervoor zetten we enkele honderden flessen met een bepaald product in een klimaatkast. Om de zoveel tijd worden een aantal flessen uit de klimaatkast gehaald en wordt het product geanalyseerd. Uit een trendanalyse kan je dan een uitspraak doen over het verval van het product. Dergelijke experimenten kunnen zomaar een jaar duren. Daarbovenop testen we nog hoe het product zich gedraagt onder specifieke klimaatcondities. Voor Europa test je bij een temperatuur van 25 °C en een relatieve vochtigheid van 60%. Maar als klanten een product naar de tropen exporteren willen ze weten hoe dat zich gedraagt bij 40 °C en 75% RV. Voor de Arabische landen testen we op 40 °C en 25% RV”, legt Jonas uit.

Enkele jaren geleden is in Duitsland nieuwe regelgeving aangekondigd die het gebruik van een glazen pipetje voor het doseren van neussprays bij baby’s verbiedt. In plaats daarvan moet een plastic druppelaar worden gebruikt. Big deal zou je zeggen. Er verandert niets aan de samenstelling van de spray, dus het enige wat je als producent moet doen is afvullen in een ander type doseerunit. Niets is minder waar. Zeker als je in het geval van de Duitse fabrikant besluit om met deze wijziging in de formulering ook de stap te zetten naar het uitbesteden van de productie van dit product. In dit geval naar Delpharm, dat wereldwijd tot de vijf grootste CDMO’s (Contract Development & Manufacturing Organizations) behoort en in de vestiging in Bladel gespecialiseerde faciliteiten heeft voor de productie van niet-steriele vloeistoffen, waaronder de neusdruppels kunnen worden geschaard.

“Zelfs met het één op één overzetten van de productie van een fabrikant naar een CDMO is veel tijd gemoeid. Ook al pas je exact hetzelfde, door de klant opgelegde bereidingsprotocol toe, je hebt toch met andere productie-omstandigheden te maken: onze ketels zijn natuurlijk niet identiek aan die van de klant, en je werkt ook met je eigen mensen. Je moet dus het hele proces valideren om te borgen dat het product dat je maakt gelijkwaardig is aan het product van de klant. Al met al kan er wel drie jaar overheen gaan voordat het product, dat dan bij ons is gemaakt, op de markt mag worden gebracht”, vertelt Jonas van Vorst, die sinds ruim vijf jaar als analist werkzaam is bij Delpharm.

Naast de uitgebreide procesvalidatie is het ook vaak dat er analytisch gelijkwaardig wordt gewerkt. Hierbij wordt uitgegaan van de analytische protocollen van de klanten, die doorgaans door hen zijn gevalideerd. Aan de hand van zogenaamde AMT’s of AMV’s (Analytical Method of Transfer c.q. Validation) worden in eerste instantie bij Delpharm producten van de klant geanalyseerd. Hierbij moet worden aangetoond dat de betreffende methode ook in Bladel binnen de klantspecificaties op aspecten als lineariteit, sensitiviteit en herhaalbaarheid kan worden uitgevoerd. Dat validatieproces kan je vergelijken met een accreditatie, al komt er in dit geval geen regelgevende instantie aan te pas. Zodra de productie loopt, wordt de klant middels analysecertificaten op de hoogte gehouden van de analyseresultaten. Ook vinden er op gezette tijden audits door de klant plaats.

Met het nieuwe systeem kunnen we vanuit kraanwater op het lab zowel type I als type II kwaliteit water maken.

Troubleshooting vind ik leuk om te doen; ik ben nogal hands-on ingesteld. Techniek spreekt mij sowieso zeer aan.

Delpharm wereldwijd

Het in 1988 in het Franse Tours opgerichte Delpharm behoort inmiddels tot de vijf grootste CDMO’s ter wereld. Het bedrijf haalde in 2021 met zo’n 6.000 werknemers een omzet van bijna 1 miljard euro en maakt voor 170 klanten 2.600 verschillende producten, waaronder het coronavaccin van BioNTech/Pfizer.

Sinds 2019 maakt de fabriek in Bladel deel uit van Delpharm, nadat het bedrijf vijf plants van de vorige eigenaar –het Griekse Famar– had overgenomen. In Bladel werken 180 mensen aan de productie voor derden van orale niet-steriele vloeistoffen, zoals hoestdranken, hormoontherapie, middelen tegen epilepsie en oogdruppels; van middelen die je bij de drogist kunt kopen tot geneesmiddelen die je alleen op voorschrift kunt verkrijgen.

Bekijk de bedrijfsfilm van Delpharm.

In het laboratorium werken twintig laboranten. Daarvan zijn er twee werkzaam in het microbiologisch lab, dat bepalingen uitvoert in het kader van de monitoring van de productieruimtes, waar overigens alleen niet-steriele productie plaatsvindt. Ook worden producten getest op de eventuele aanwezigheid van gisten, kiemen en bacteriën.

Het gros van de medewerkers is in het grote analytische lab te vinden. Daarbij zijn er enkelen die zich vooral bezighouden met de validatie en transfer van analytische methoden (AMT/AMV). Anderen richten zich op de analyse van de binnenkomende grondstoffen, waaronder de actieve werkzame stoffen (API’s), die net als alle andere grondstoffen worden ingekocht. Weer anderen houden zich bezig met de analyse van de eindproducten. Analisten kunnen met alle apparatuur overweg; ze zijn breed inzetbaar. “Dat maakt het werk ook leuk en afwisselend. Niet in de laatste plaats omdat we door de grote verscheidenheid aan producten niet veel in bulk draaien. Per product heb je dus van doen met een andere kolom, andere instellingen en het maken van standaarden en SST’s”, vertelt Jonas.

Daarnaast zijn er medewerkers voor planning en labmanagement. Ook Jonas staat inmiddels wat verder van het directe analysewerk af. Als apparatuurbeheerder zorgt hij er voor dat het instrumentenpark up-to-date is voor de analyses die moeten worden uitgevoerd. Daaronder vallen niet alleen aankoop van nieuwe apparatuur, maar ook het kwalificeren ervan. Ook houdt hij zich bezig met troubleshooting. “Ik vind dat leuk om te doen; ben nogal hands-on ingesteld. En techniek spreekt mij sowieso zeer aan.”

Die pragmatische aanpak is ook zichtbaar bij de aanschaf van een nieuw watersysteem. “Ons oude watersysteem voldeed niet meer. Het display was kapot en ook werden de vereiste waardes niet meer gehaald. We hebben derhalve contact opgenomen met twee leveranciers, waaronder Veolia. Zij dachten goed met ons mee en kwamen met een passende oplossing, waar onze collega’s van een andere Delpharm-site al tot volle tevredenheid mee werkten. Waar we met het oude systeem ultrapuur water voor de analyse-apparatuur maakten vanuit RO-water uit de fabriek, kwam Veolia met een systeem dat we gewoon in het lab op kraanwater konden aansluiten. Deze Purelab Chorus-configuratie maakt vanuit het kraanwater beide kwaliteiten. Type II water gebruiken we voor het maken van oplossingen, standaarden en reagentia; ultrapuur wordt vooral gebruikt bij AAS-, GC- en HPLC-toepassingen, alsmede voor de microbiologische bepalingen. Naast het watersysteem is ook een 60 liter tank aangeschaft, die binnen 2 uur volledig met type II water kan worden gevuld. Met een verbruik van zo’n 50 liter per dag is dat ruim bemeten, maar dan hoeven we ons daar verder ook niet druk over te maken!”

Ultrapuur water

Breed palet

Taakgericht

Monitoring stabiliteit

Analytische evenknie

In de fabriek in Bladel worden jaarlijks op een zestal productielijnen zo’n 150 verschillende producten batchgewijs geproduceerd. Hierbij zorgt het lab voor zowel ingangs-, proces- als eindcontroles. Ingangscontrole betreft uiteraard de werkzame stof, waarbij naast identificatie ook wordt gecheckt op verontreinigingen en resten van oplosmiddelen. Procescontroles op onder andere pH, viscositeit en densiteit vinden in een klein lab bij productie plaats. Uitgangscontrole is op parameters als hoeveelheid werkzame stof, zuiverheid, pH, densiteit, verontreinigingen en eventuele resten solventen. Naast chemische en fysische parameters van de producten wordt ook gecheckt of de verpakking voldoet aan de specificaties (afmetingen, kleur). En ook bijvoorbeeld de bijsluiters worden nagekeken: is het de goede, is die goed leesbaar, enzovoorts.

De grote diversiteit aan producten maakt dat in het laboratorium veel verschillende methoden worden uitgevoerd op verschillende technieken, zoals HPLC, GC, AAS, UV, titratie en FTIR. “Het apparatuurpark is afgestemd op het productiepallet, waarbij het GC- en LC-werk wel overheerst. Omdat wij zelf geen nieuwe methodes ontwikkelen (we analyseren volgens klant- en/of Farmacopee-methodes), kopen we alleen nieuwe apparatuur aan als we die voor een opdracht nodig hebben. Technieken als MS/MS, die niet zouden misstaan in ons lab, implementeren we nog niet, simpelweg omdat we die nu nog niet nodig hebben. Ook besteden we bepaalde analyses uit, omdat dat qua kosten/baten gunstiger is. Zo geldt sinds de Brexit dat voor export naar de UK iedere suspensie moet worden getest op deeltjesgrootte. Wij hebben nog geen deeltjesgrootte-analyzer, dus besteden we dat uit. Daar gaan we heel pragmatisch mee om”, aldus Jonas.